Объединенный слив охлаждающей жидкости из дизеля осуществляется по трубе 14, через вентиль 16, слив охлаждающей жидкости из охлаждающих секций 11 и 21 - по трубам 12 и 20 соответственно, из охладителя водомасляного 9 -по трубе 13. По трубе 15 охлаждающей жидкости отводится в систему калорифера.

Трубы 25 и 27 предназначены для пополнения контуров охлаждающей жидкостью и создания постоянного подпора на всасывании насосов 18 и 23, при этом трубы 25 и 27 подсоединяйте на расстоянии от входа в насосы 18 и 23 не более 0,5 м.

Первоначальное заполнение контура, а также пополнение расширительного бака 3 охлаждающей жидкостью производится по трубе 1, через вентиль 2.

Вентили 4, 5 и 28 используются при проверке на герметичность системы, их необходимо закрывать только на период проверки на герметичность, а при работе дизеля они должны быть открыты и зафиксированы.

Температура охлаждающей жидкости контролируется термометром электрическим, подсоединенным к штуцеру 22.

Для замера давления охлаждающей жидкости на всасывании водяных насосов 18 и 23 предусмотрены грибки 19 и 24 для подсоединения мановаккуметров.

Для замера давления охлаждающей жидкости после насосов 18 и 23 предусмотрены грибки 17 и 7 для подсоединения манометров.

Ртутный термометр 8 предназначен для периодических замеров температуры охлаждающей жидкости перед охладителем наддувочного воздуха 6.

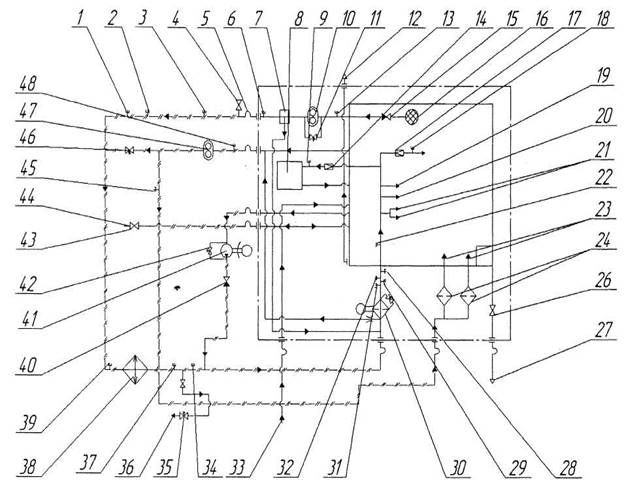

Схема масляной системы

1,2- штуцер под датчик электротермометра; 3 - штуцер под датчик температур; 4 - вентиль для отбора проб масла; 5— гибкое соединение; 6, 18, 22, 34, 45 - штуцера под манометры; 7 - терморегулятор; 8 - турбокомпрессор; 9, 13, 48 - штуцера под мано-вакуумметр;10 - насос масляный; 11, 35, 46 - клапан предохранительный; 12 - труба слива просочившегося топлива и масла с полок блока;14, 17 - клапан редукционный; 15, 40 - клапан обратный; 16 - заборник масла с обратным клапаном; 19 - отвод масла на управление разряжением в картере; 20 - отвод масла к регулятору наддува предельному; 21 - отвод масла к воздушной захлопке; 23 - слив масла с центробежных фильтров; 24 - центробежные фильтры; 26, 43 - вентиль; 27 - слив отстоя из емкости в раме (продувка ресивера); 28, 29 - штуцеры под датчики давления; 30 - фильтр тонкой очистки масла (самоочищающийся); 31, 32 - штуцера под электроманометры; 33 - слив масла из гидропривода и редуктора; 36 - отвод масла на гидропривод и редуктор; 37, 39 - штуцеры под ртутный термометр; 38 - охладитель водомасляный; 41 - насос маслопрокачивающий с электроприводом; 44 - заправка масла в картер и слив масла с дизеля; 47 - насос для подачи масла к центробежным фильтрам.

При пуске дизеля масло из поддизельной рамы через маслозаборник 16, масляным насосом 10 подается на: терморегулятор 7, охладитель 38 водомасляный, далее на фильтр 30 тонкой очистки масла (самоочищающийся). Затем масло поступает на дизель к трущимся и охлаждаемым деталям и сборочным единицам дизеля.

Масло на центробежные фильтры 24 подается с помощью индивидуального маслопрокачивающего насоса 47 с механическим приводом.

Прокачка дизеля маслом перед его пуском и после остановки осуществляется маслопрокачивающим насосом 41, через невозвратный клапан 40, терморегулятор 7, охладитель 32, на фильтр тонкой очистки масла (самоочищающийся) 30 и на дизель. От трубы подвода масла на дизель масло отводится к турбокомпрессору 8 через редукционный клапан 14, а также на лоток через редукционный клапан 17.

При повышении давления масла в масляной системе выше допустимого, избыток масла перепускается клапаном 11, встроенным в масляный насос 10 и маслопрокачивающий насос 46. Для контроля за работой смазочной системы предусмотрены специальные места (штуцеры) для установки манометров 6, 18, 22, 34, 45, электротермометров 1, 2, датчика температур 3, мановакуумметров 9, 13, 48, датчиков реле давления 28, 29, электроманометров 31, 32, ртутных термометров 37, 39.

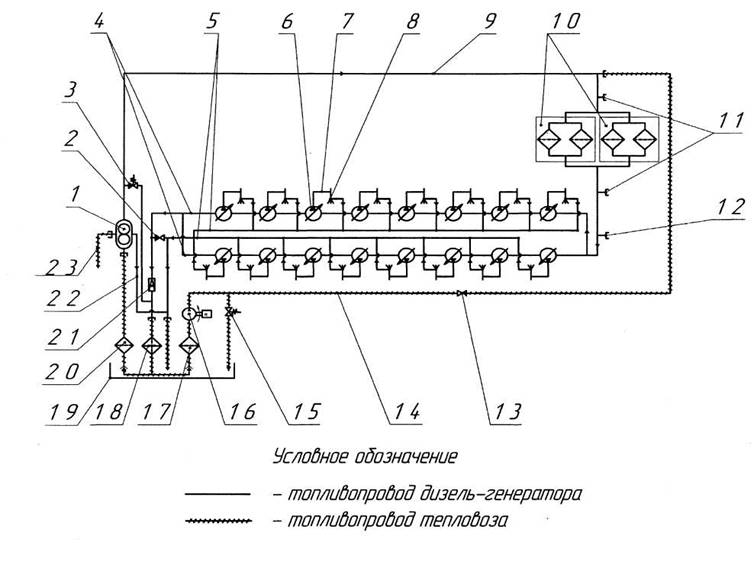

Схема топливной системы

1 - топливоподкачивающий насос; 2 - вентиль стравливания воздуха; 3, 15 - клапаны предохранительные; 4, 18 - топливопроводы отвода избыточного топлива с насосов; 5 - топливопроводы отвода протечек с форсунок; 6 - насос топливный; 7 - топливопровод высокого давления; 8 - форсунка; 9 - топливопровод нагнетательный; 10 - фильтры тонкой очистки топлива; 11 - штуцеры для подсоединения манометров; 12 - грибок ртутного термометра; 13 - клапан обратный; 14 - топливопровод подвода к дизель-генератору от топливоводкачивающего агрегата; 16 - агрегат топливоподкачивающий; 17, 20 - фильтры грубой очистки топлива; 18 - подогреватель; 19 - расходный бак; 21 - редукционный клапан; 22 - топливопровод отвода протечек с подшипников топливоподкачивающего насоса; 23 - топливопровод слива протечек с манжетного уплотнения топливоподкачивающего насоса.

При работе дизеля топливо из расходного бака 19 через фильтр грубой очистки 20 подается топливоподкачивающим насосом 1 по топливопроводу 9 через фильтры тонкой очистки топлива 10 к насосам высокого давления 6. Насосы высокого давления нагнетают топливо по топливопроводам высокого давления 7 в форсунки 8, которые впрыскивают топливо в цилиндры дизеля. Избыток топлива отводится в расходный бак по топливопроводам 4.

Для поддержания заданного давления в топливной системе установлен редукционный клапан 21. Топливопроводы 5 служат для слива утечек топлива с форсунок.

Для осуществления контроля давления топлива в системе и перепада давления на фильтрах тонкой очистки имеются штуцеры 11 для подключения манометров.

Для замера температуры топлива перед топливными насосами имеется грибок ртутного термометра 12. Топливопровод 23 предназначен для отвода утечек топлива и масла с уплотнений топливоподкачивающего насоса в отдельную ёмкость, а топливопровод 22 отвода утечек топлива с подшипников насоса в расходный бак.

Предохранительные клапаны 3 и 15 предназначены для защиты уплотнений системы от избыточного давления топлива.

Топливоподкачивающий агрегат 16 предназначен для заполнения топливом и опрессовки топливной системы дизель-генератора из системы тепловоза через фильтр грубой очистки 17, топливопровод 14 и обратный клапан 13.

Вентиль 2 служит для стравливания воздуха из системы после длительной стоянки дизель-генератора. Подогреватель 18 используется для подогрева топлива в холодное время

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.