|

|

Разр дослан метод борьбы с водородным изнашиванием путем добавки в композит 2 - 3 '/. окиси меди по обьему. При интенсивном нагреве в процессе трения окись восстанавливается водородом до чистой меди, которая изменяет теплопроводность фрикционног о материала с одновременным уменьшением концентрации водорода на поверхности контртеяа. Благодаря этому ликвидируется перенос стали на фрикционный материал.

3.6.3. Улучшение характеристик фрикционных композитов

Работа над совершенствованием композиционных материалов для Фрикционных узлов тормозов продолжается. Предложены, например, износостойкие материалы, изготавливаемые путем навивки из непрерывно армирующей нити, предварительно пропитанной а соответствующей полимерной дисперсии, включающей связующее и мелкодисперсные наполнители СЗЭ.

Проводятся исследования над фрикционными материалами, которые обладают "интеллектуальными способностями" С 433. Эти пластмассы в процессе трения могут приспосабливаться к внешним воздействиям, обеспечивая оптимальные характеристики коэффициента трения, а при резких изменениях параметров нагружения для предотвращения катастрофического разрушения фрикционного узла способны "мобилизовать" резервные воэмож-

В состав композитов, используемых при изготовлении фрикционных элементов колодочных и дисковых тормозов, в качестве наполнителя входит асбестовое волокно, которое обеспечивает необходимые эксплуатационные характеристики прежде всего по износу элементов трушихся пар. До настоящего времени нет материала, который мог бы полностью заменить по этим показателям асбестовое волокно. Только посредством комбинации различных во покон и порошков

|

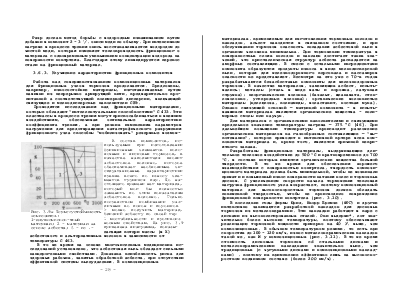

Рис. 3.9« ТермсгустоЙчивость композитов: 1-двухкомпонен-тный материал; 2 - материал «а основе асбеста; 5 - по .- лиарамид |

> можно получить материал, близкий асбесту по своей тер—

1 мостабильности и противоиз— носным свойствам. На рис. 3.9 приведена диаграмма, показы-

еагащая потери массы (в X) асбестового и альтернативных волокон в зависимости от температуры С 463.

В то же время на основе многочисленных медицинских исследований установпено, что асбестовая пыль обладает сильными канцерогенными свойствами. Доказана неизбежность риска для здоровья рабочих, занятых обработкой асбеста, при отсутствии эффективной системы пылеудаления. В композиционных

- 28 -

материалах, применяемым для изготовления тормозных колодок и накладок, асьест находится в связанном состоянии, и при обслуживании тормозов опасность попадания асбестовой пыли в организм человека минимальна. При торможении температура в поверхностных слоях колодок и наклаюк достигает таких значений, что кристаллическая структур асбеста распадается на аморфные составляющие. В смеси с остальными ингредиентами композита образуются продукты износа в виде мелкодисперсной пыли, которая для железнодорожного персонала и пассажиров опасности не представляет. Несмотря на это уже с 7О-х годов разрабатываются безасбеставые композиты для железнодорожных тормозов. В качестве материалов, заменяющих асбест, испытывались: металлы (сталь в виде ваты и порошка, латунная стружка); неорганические волокна (базальт, щлакавата, стекловолокно, углеродные волокна); органические волокнистые материалы (целлюлоза, полиамиды, воластанит, костная мука). Однако связующей основой — матрицей композита - в испытывавшихся материалах являются органические вещества - полимерные смолы или каучук.

Для материалов с органическими наполнителями и связующими предельное значение температуры нагрева — 375 °С [46]. При дальнейшем повышении температуры происходит разложение органических материалов на газообразные составляющие — "вы— потевание", которое приводит к интенсивной пртере всех компонентов материала и, кроме того, является причиной неприятного запаха.

Разработаны фрикционные материалы, выдерживающие длительное тепловое воздействие до 50О "С и кратковременное до 7ОО "С, в составе которых имеются органические вещества большой твердости. В то же время для обеспечения хорошего взаимодействия с поверхностью контртела, твердость композиционного материала должна быть минимальной, чтобы не возникали прижат и и повышенный износ поверхности катания колес и тормозных дисков. С увеличением скорости начала торможения тепловая нагрузка фрикционного узла возрастает, поэтому композиционный материал для высокоскоростных тормозов должен обладать пониженной твердостью, чтобы не происходило повреждение фрикционной поверхности контртела (рис. 3.1О).

В последние годы фирмы Юрид, Кнорр Бремзе (ФРГ) и другие интенсивно занимаются разработкой накладок для дисковых тормозов из металлокерамики. Эти накладки работают в паре с дисками из высоколегированных сталей. Они выдержи*, лот значительно более высокие температуры, поэтому обеспечивают реализацию тормозной мощности примерно на 4О У. выше, чем композиционные. В обычном температурном режиме, то есть при скоростях до 100 - 120 км/ч, износ металлокерамических накладок такой же, как И у композиционных (рис. 3.11). В то же нремя стоимость дисковых тормоэов cd стальными дисками и металлокерамичеекими накладками значительно выие, чем традиционных (с чугунными дисками и композиционными накладками) , поэтому их применение эффективно лишь на высокоскоростном подвижном составе (более 2ОО км/ч).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.