Разработка схемы организационно технологической планировки на участке……………………………………………………………………………..17

5 Определение времени восстановления…………………………………………...…20

6 Определение себестоимости восстановления…………………………………….…23

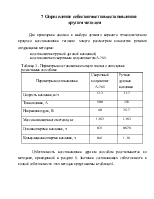

7 Определение себестоимости восстановления другим методом …………………..27

8 Выбор наилучшего варианта восстановления по критерию минимизации затрат………………………………………………………………….29

9 Экология, охрана труда и техника безопасности на участке…………………..….31

Литература………………………………………………………………………..33

Введение

Технология вагоностроения и ремонта вагонов изучает сущность, взаимо- связь, многочисленных и разнообразных технологических процессов, используе- мых в изготовлении и ремонте вагонов в целом, их сборочных единиц и деталей.

Особое внимание должно уделяться комплексной автоматизации механо- сборочного производства, повышению уровня механизации рабочих мест и новым формам их обслуживания, разработке и применению механизированных ремонтно-сборочных стендов, более эффективному использованию производственных пло- щадей и ремонтных средств вагонного депо.

Вагоностроительные и вагоноремонтные предприятия представляют собой производственно-хозяйственные организации , состоящие из основных и вспомо- гательных производственных участков и обслуживающего хозяйств, в которых одновременно протекает множество разнородных, но в то же время тесно взаимо- связанных процессов производства. Ведущее место среди них занимают техничес- кие процессы, в результате осуществления которых предприятие выпускает новые или отремонтированные вагоны.

1 Установление технологического маршрута и

последовательности выполнения операций

1.1 Неисправности автосцепного устройства

При эксплуатации автосцепного устройства возможны случаи повреждения и чрезмерного износа деталей автосцепного устройства, появления дефектов изготовления, которые нарушают нормальную и безопасную эксплуатацию подвижного состава.

При работе автосцепное устройство испытывает значительные динамические нагрузки, действующие в различных плоскостях, большие перепады температур и, кроме того, на их работу отрицательно влияет незащищенность сопряженных деталей от попадания в зону трения абразивных частиц. Сложное конструктивное исполнение деталей и их геометрических форм требует повышения уровня технологии изготовления, ремонта, системы контроля и испытаний.

К неисправностям автосцепного устройства можно отнести появление дефо-рмаций в отдельных деталях устройства, отколов, трещин, износов и изломов, которые появляются при воздействии знакопеременных нагрузок. Наиболее часто встречающиеся неисправности это трещины и износы. При эксплуатации автосцепного устройства возможно образование трещин в углах, образованных ударной стенкой зева и боковой стенкой большого зуба, а также между этой стенкой и тяговой поверхностью большого зуба, трещины в углах проемов для замка и замкодержателя, трещины в месте перехода головы к хвостовику и в стенке отверстия для клина тягового хомута. Также образуются износы тяговых и ударных поверхностей большого и малого зубьев, износы поверхностей корпуса в месте соприкосновения с поверхностями проема ударной розетки, износ поверхности упора головы автосцепки о выступ ударной розетки, износы стенок овального отверстия замкодержателя, выбоины и закругления на противовесе замкодержателя и на торце верхнего плеча предохранителя, износы лапы замкодержателя, износы отверстия предохранителя и шипа замка, износы торцов верхнего плеча предохранителя и т.д.[4].

1.2 Маршрут ремонта автосцепного устройства

Ремонт автосцепного устройства вагонов должен производиться в строгой технологической последовательности в соответствии с правилами ремонта. При ремонте автосцепного оборудования вагонов выполняются следующие технологические операции:

1) очистка от грязи и ржавчины;

2) испытание на растяжение и магнитный контроль;

3) разборка, осмотр и обмер шаблонами, мерительным инструментом;

4) восстановление электродуговой наплавкой и сваркой;

5) обработка наплавленных поверхностей на станочном оборудовании;

6) зачистка наплавленных мест, недоступных при обработке на станочном оборудовании, острых кромок и мест под клейма;

7) проверка качества ремонта, сборка, проверка работы и постановка клейм;

8) окраска, сушка.

Детали автосцепного устройства, отвечающие требованиям инструкции, направляются на комплектовочные стеллажи или на стеллажи готовых деталей. Изогнутые детали транспортируются для выправления, а изношенные - в сварочные кабины для наплавки. Туда же направляются детали, имеющие трещины, которые разрешается заваривать [3].

1.3 Восстановление хомута тягового

автосцепного устройства

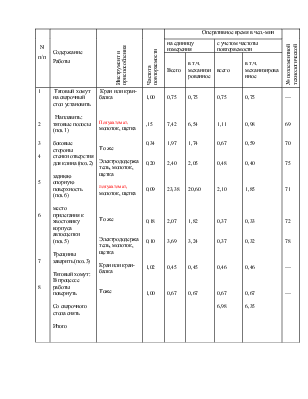

Тяговые хомуты, поступившие в ремонт, очищаются от грязи и краски, осматриваются и проверяются шаблонами .При выявлении трещин и износов производится заварка трещин и наплавка изношенных поверхностей. После устранения дефектов поверхности подвергаются механической обработке, а затем шаблонами проверяются основные размеры тягового хомута .Операции технологического ремонта тягового хомута представлены в таблице 1.

Таблица 1 -Технологическая карта ремонта тягового хомута сварочным

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.