Графическим метод.

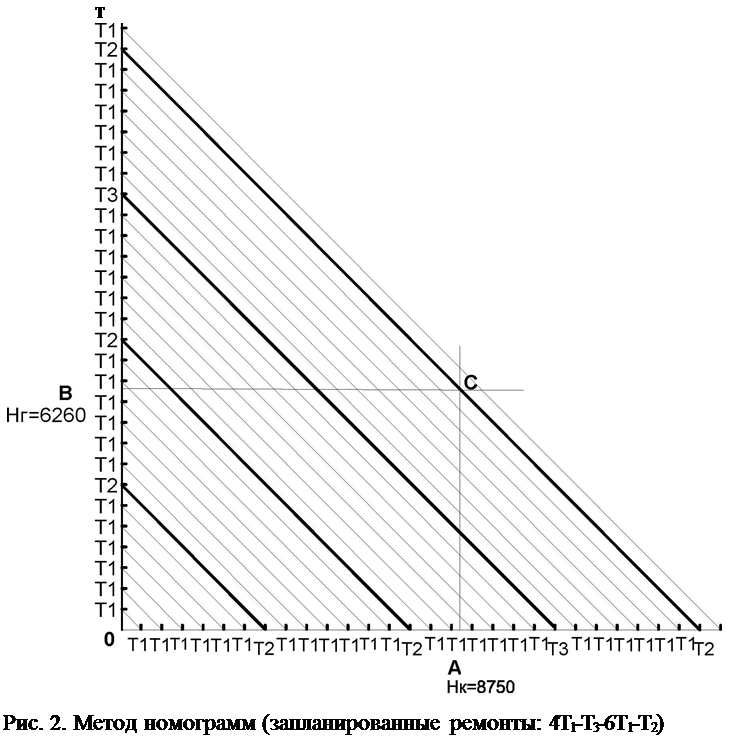

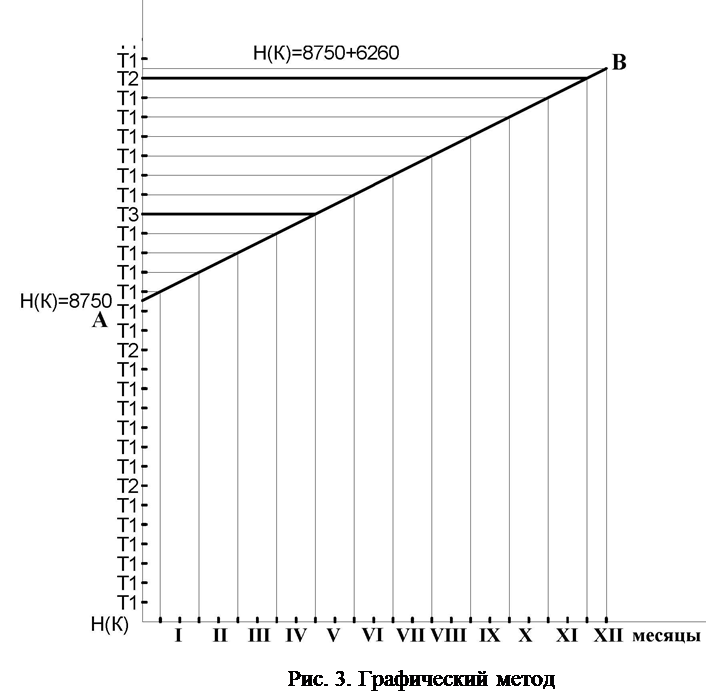

Этим методом определяется как число ремонтов, так и сроки их проведения [2, 3]. Для построения графика на оси абсцисс откладывают календарное время в месяцах, а на оси ординат структуру ремонтного цикла для данной горной машины. Зная распределение плановой годовой наработки по месяцам, откладываем ее нарастающим итогом соответственно к концу месяца. Соединяя найденные точки, получаем интегральную линию. Для новой машины за начало отсчета для планируемых объемов работы принимают нулевую точку графика, а для машины, ранее эксплуатируемой, должен учитываться уже выполненный объем (рис. 3).

Этот же график может быть использован для нескольких горных машин, для чего добавляют столько же шкал ординат.

Например, требуется определить сроки проведения ремонтов для горной машины, которая к началу года отработала 8750 машино-ч. В течение планируемого периода она должна отработать 6260 машино-ч, т.е. по 521 машино-ч ежемесячно. Откладываем на оси ординат ее наработку к началу года и от нее плановую наработку нарастающим итогом по месяцам. Полученная интегральная линия АВ показывает ремонты, и в какие сроки они должны быть выполнены (рис. 3). Для этого необходимо провести горизонтальные линии от точек Т1, Т2 и т.д. до пересечения с полученной интегральной линией и опустить из точек пересечения перпендикуляры на ось абсцисс. Полученные данные используются при составлении общего годового графика ремонта оборудования предприятия.

|

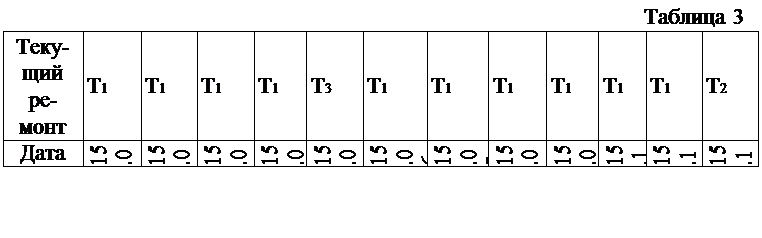

В итоге под самим рис. 3 с графическим методом строится

табл. 3, в которой перечисляются запланированные

ремонты и их

дата проведения.

Вывод. Определено число ремонтов в предстоящем календарном году аналитическим и графическим методами, методом номограмм. Правильность решения заключается в одинаковом количестве ремонтов во всех трех методах.

4.3. РАСЧЕТ ПОТРЕБНОГО КОЛИЧЕСТВА ЗАПЧАСТЕЙ

В этой части курсовой работы рассчитывается потребное количество запчастей для бесперебойной работы машины в течение года ч).

Исходные данные для расчета, средний срок службы детали То (ч) берутся по данным практики или из литературы.

В качестве быстроизнашивающихся деталей могут быть приняты втулки, шестерни, валы и др.

Необходимое для бесперебойной работы в течение времени гс число деталей:

|

п |

пср + Ка у-0,5Ка у-^ пср + 0,25(Ка у)21, (4.10)

где пср = — - среднее требуемое число деталей;

1с - время работы машины в рассматриваемый период времени, ч; у = — коэффициент вариации срока службы одной детали

(у = 0,5^2,0);

о - среднеквадратичное отклонение случайной величины (для упрощения расчетов о принимается равной 0,6То);

То - математическое ожидание срока службы, ч;

|

квантиль, соответствующий степени риска а. |

<7л/п

|

п |

При пср > 4 и у < 1,5 можно принимать

+ Ка у(0,5Ка у

пср .

(4.11)

|

пТо |

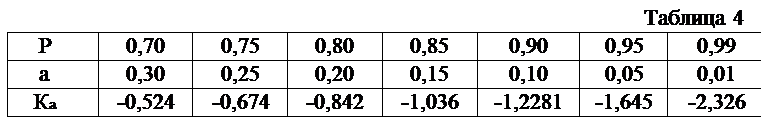

Задаваясь величиной а по таблице квантилей и нормального распределения, находим соответствующий квантиль, имея в виду, что а = Ф(Ка) = Ф

V ал/п

Например, при Ф (-0,524) = 0,3 и т.д. (см. табл. 4).

Обычно принимают а = 0,05 или а = 0,10 и Ка = -1,645 и Ка = -1,2281.

Соответственно имеем для а = 0,05

п = + 1,645у <0,82у + ^),

для а = 0,10 п = пср + 1,28у <0,64у + ^ пср).

Если число деталей больше 10-12 и простой не вызывает больших затрат, можно воспользоваться приближенной формуКа = "~(у/пср - д/2п - пср) или по приближенной формуле

пср - п

18

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.