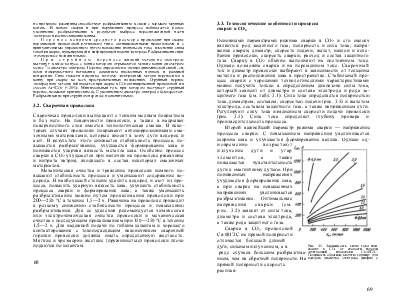

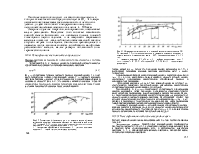

Таким образом, наибольшей стойкостью против водородной пористости обладают высококремнистые флюсы.

Флюсы одинакового химического состава, но с разным строением зерен по-разному влияют на образование пор в металле шва. Флюсы пемзовидного строения намного эффективнее предотвращают образование пор в шве, чем стекловидные. Объясняется это тем, что выделение газообразных фторидов, связывающих водород в зоне горения дуги, начинается до расплавления флюса (примерно с 600 ºС) с поверхности зерен. Чем более развита поверхность зерен, тем больше выделяется газообразных фторидов и тем интенсивней связывается водород в сварочной ванне в нерастворимые соединения. Максимально развитую поверхность, а следовательно, и стойкость швов против образования пор имеют пемзовидные флюсы.

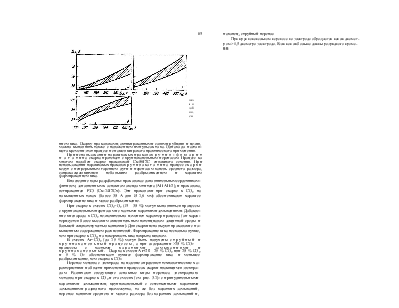

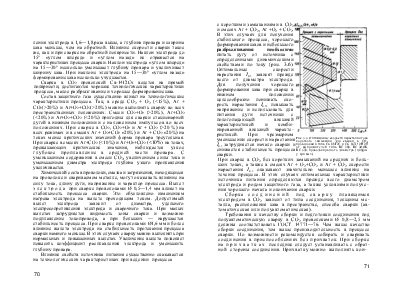

Влияние флюса на стойкость швов против образования кристаллизационных трещин. Изменяя содержание в металле шва углерода, серы, марганца и других элементов, флюс оказывает существенное влияние на стойкость швов против кристаллизационных трещин. Увеличение содержания углерода и серы в шве снижает, а увеличение содержания марганца повышает стойкость сварных швов против образования кристаллизационных трещин. Наиболее высокую стойкость швов против образования трещин при сварке малоуглеродистых и низколегированных сталей обеспечивают высококремнистые флюсы с высоким содержанием оксидов марганца (35—40%).

Весьма вредной примесью в шве, оказывающей резко отрицательное влияние на его стойкость против образования трещин, является сера, поэтому следует всемерно снижать ее содержание в металле шва. Необходимо применять флюсы с возможно более низким содержанием серы и вводить в сварочную ванну элементы, препятствующие переходу серы в металл шва. Таким элементом прежде всего является марганец. Восстанавливаясь из флюса и переходя в металл сварочной ванны, он связывает серу в малорастворимое в жидком металле соединение MnS, которое в дальнейшем переходит в шлак. При содержании во флюсе ≥25% МnО сера почти не переходит из флюса в металл шва. Повышение содержания марганца в металле сварочной ванны и введение в нее алюминия и титана также препятствует переходу серы из шлака в металл, тем самым повышая стойкость против образования кристаллизационных трещин.

90

К снижению стойкости швов против образования трещин приводит повышение содержания в них углерода и в меньшей степени — кремния. Поэтому применение флюсов, окисляющих углерод в сварочной ванне, способствует увеличению стойкости швов против образования трещин.

Отрицательное влияние на стойкость швов против образования трещин оказывает и фосфор.

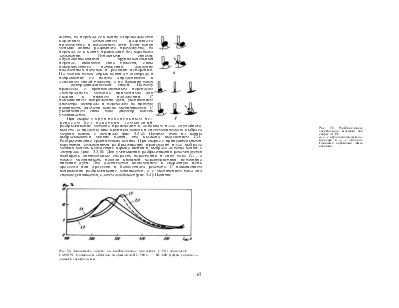

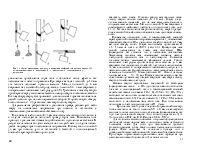

Влияние флюса на отделимость шлаковой корки. Легкая отделимость шлаковой корки — необходимое условие высокой производительности сварочных работ.

Степень прилипания шлака к поверхности шва зависит от характера взаимодействия жидкого шлака и затвердевшего металла. Жидкий сварочный шлак может оказывать окисляющее действие на поверхность уже затвердевшего шва. Шлак прочно удерживается на поверхности шва тогда, когда эта поверхность окислена, а в составе шлака имеются соединения, которые могут прочно сцепляться с этой поверхностью. Такими соединениями при сварке являются оксиды алюминия, хрома и ванадия.

Механическому удержанию шлака (заклиниванию в разделке) способствуют такие дефекты шва, как подрезы, подвороты и т. п. Заклинивание части шлака наблюдается при многослойной сварке в узкую и глубокую разделку и при сварке угловых швов. Отделимость шлаковой корки от поверхности шва улучшается и при увеличении разности температурного коэффициента линейного расширения шлака и металла шва.

Способы дуговой сварки под флюсом

Одноэлектродная сварка ведется проволокой Ø 1,6—6 мм. При толщине металла до 20 мм возможна односторонняя сварка, но предпочтительна сварка с двух сторон.

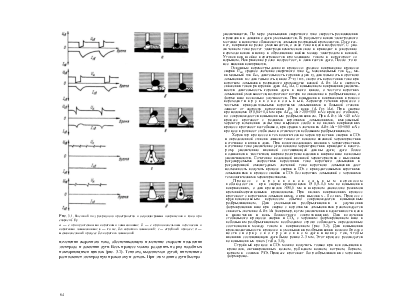

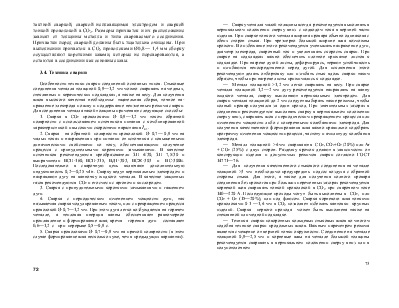

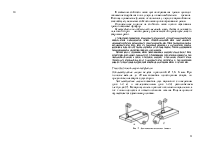

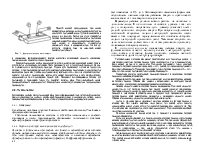

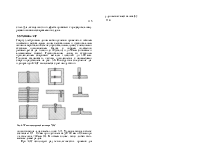

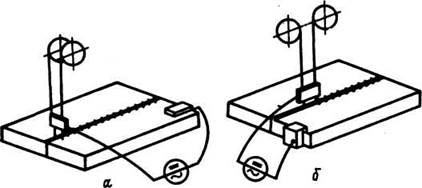

Двухэлектродная сварка возможна двух вариантов: с поперечным (рис. 4.2, а) и последовательным (рис. 4.2,б) расположением электродов [7]. В сварочную цепь проволоки включены параллельно, а ток к ним подводится от общего источника питания. Подача проволок осуществляется сдвоенными роликами.

Рис. 4.2. Двухэлектродная сварка под флюсом

91

|

|

Первый вариант целесообразен при сварке длинных швов, например в судостроении, когда трудно обеспечить постоянный зазор. Дуги направлены не в зазор, а на кромки. Благодаря этому уменьшается глубина проплавления и предотвращается

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.