Порошковые проволоки минимизируют затраты на послесварочную обработку, в том числе и на зачистку корневого шва и многопроходных соединений. Струйный перенос металла при подавлении механизма формирования капельной фазы, присущего другим методам сварки, гарантирует формирование очень тонкого и беспористого шва и отсутствие нежелательного «разбрызгивания» электрода. Расход порошковой проволоки на 1 кг наплавленного металла составляет 1,1 - 1,2 кг, а расход электродов 1,4 - 1,8 кг.

Выводы:

Применение порошковых проволок «Бёлер» и «ESAB» обеспечивает:

* высокую производительность сварки и производительность труда (в среднем в 3 раза выше, чем у штучных электродов).

* возможность сварки в любом пространственном положении;

* простота использования даже неквалифицированным персоналом в широком диапазоне технологических параметров;

* ровный внешний вид сварного шва, отсутствие брызг и цветов побежалости;

* отсутствие проблем, связанных с пористостью и не проваром;

* гарантию минимально возможного энерговклада за счет высокой скорости сварки, и, следовательно, уменьшенную термическую деформацию и минимальный риск формирования интерметаллических соединений;

* незначительные и легкие послесварочные работы;

* меньшую стоимость защитного газа, возможность использования 100% СО2.

|

|

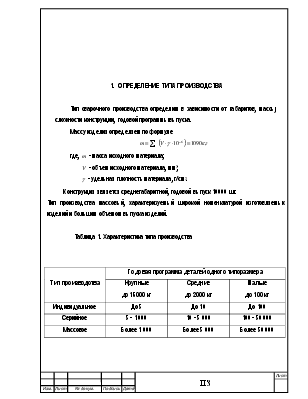

Рис. 1 Геометрия сварных швов, формирующихся при сварке нержавеющей стали порошковой проволокой (рис. 1а) и проволокой сплошного сечения (рис 1б)

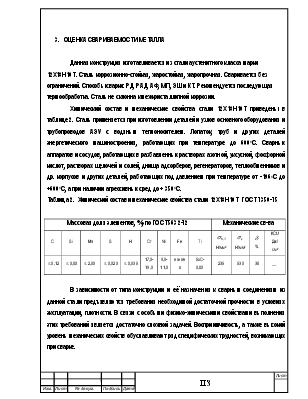

Рис. 2 Технологические параметры применения различных проволок

5.5 СВАРКА ПОД ФЛЮСОМ

Сварка под флюсом является ведущим технологическим процессом в производстве химической и нефтезаводской аппаратуры из коррозионностойких аустенитных сталей толщиной от 3 до 50 мм.

Сварка под флюсом коррозионностойких аустенитных сталей чрезвычайно эффективна. Замена ручной сварки этих сталей сваркой под флюсом дает возможность:

- упростить и удешевить подготовку кромок под сварку (аустенитные стали дороги и труднообрабатываемы);

- сократить расход дорогостоящей аустенитной проволоки.

Сварка под флюсом обеспечивает хорошее формирование сварных швов с гладкой мелкочешуйчатой поверхностью и плавным переходом к основному металлу, отсутствие брызг на поверхности стали. Это очень важно, так как углубления между чешуйками, подрезы и места приваривания брызг часто являются очагами коррозии.

Легирование шва при сварке коррозионностойких аустенитных сталей может осуществляться через проволоку или флюс. С точки зрения повышения качества и коррозионной стойкости швов предпочтителен первый способ. Для сварки под флюсом, а также и при других видах сварки коррозионностойких сталей применяется ряд сварочных проволок, состав которых предусмотрен ГОСТом 2246-60 и ведомственными техническими условиями.

Все флюсы для сварки коррозионностойких сталей подлежат обязательному контролю на углерод содержание его во флюсе не должно превышать 0,04%.

Во избежание образования пор в швах флюсы необходимо прокаливать в интервале температур 500-900ОС в течении 1 - 2 часов.

5.6 АРГОНО-ДУГОВАЯ СВАРКА

При сварке в среде инертных газов происходит наиболее высокое усвоение легирующих элементов металлом шва, чем достигается повышенная стабильность его коррозионных свойств.

Применительно к коррозионностойким сталям находит применение сварка в инертных газах (аргоне, гелии и их смесях) неплавящимся вольфрамовым электродом с присадочным материалом и без него, плавящимся электродом, ручная и механизированная.

Аргоно-дуroвая сварка вольфрамовым электродом производится постоянным током прямой полярности (минус на электpoдe). Сварку сталей с повышенным содержанием алюминия желательно выполнять переменным током. Во избежание загрязнения металла шва неметаллическими включениями и излишнего окисления элементов запрещается выводить в процессе сварки присадочную проволоку из струи защитного газа.

Сварку плавящимся электродом коррозионностойких аустенитных сталей и сплавов следует выполнять на токе выше критического, обеспечивающем струйный перенос электродного металла. При этом исключается разбрызгивание рассплавленного металла и образование очагов коррозии в местах приварившихся брызг.

При сварке аустенитных сталей в инертных газах в пространственных положениях хорошее формирование шва обеспечивается только при струйном процессе.

Для сварки коррозионностойких сталей рекомендуется использовать аргон

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.