Температуру t1 выбирают так, чтобы она отличалась от предыдущей t2на 100 °С и чтобы выполнялось условиеin(1)<in<in(2).

t1 = 1800 oC

Удельная теплоемкость продуктов сгорания:

Ср(СО2) = 2,5211 – 0,7986*10-3*1800 + 0,6721*10-6*18002 – 0,1433*10-9*18003 = 2,43 кДж/(м3*оС)

Ср(N2) = 1,2674 + 0,1283*10-3*1800 + 0,1641*10-9*18002 – 0,4857*10-11*18003 = 1,47 кДж/(м3*оС)

Ср(Н2О) = 1,6977 – 0,2568*10-3*1800 + 0,3533*10-6*18002 – 0,7911*10-11*18003 = 2,334 кДж/(м3*оС)

Ср(О2) = 1,3029 + 0,2478*10-3*1800 – 0,8136*10-7*18002 + 0,1268*10-11*18003 = 1,493 кДж/(м3*оС)

Средняя удельная теплоемкость продуктов сгорания:

Сv = 0,01*(9,256*2,426+17,209*2,334+71,9*1,47+1,736*1,493) = 1,707 кДж/(м3*оС)

in1 = 1800*1,707 = 3072 кДж/м3

Калориметрическая температуру методом интерпретации определяют по формуле

![]() ,

,

![]() oC

oC

Действительную температуру в топке или печи определяют с учетом потерь на диссоциацию и теплопередачу в окружающую среду

![]() , где

, где ![]() – опытный пирометрический

коэффициент, зависящий от конструкции топливосжигающих устройств или печи (

– опытный пирометрический

коэффициент, зависящий от конструкции топливосжигающих устройств или печи (![]() = 0,62...0,82).для проходных печей

= 0,62...0,82).для проходных печей ![]() = 0,72...0,76.

= 0,72...0,76.

tд = 0,76*1826 = 1388oC

2. Определение размеров рабочего пространства печи.

Площадь тепловоспринимающей поверхности заготовки учитывая ее размеры и форму имеет вид:

![]() , где

, где ![]() - диаметр заготовки,

- диаметр заготовки, ![]() - длина заготовки.

- длина заготовки.

![]() м2

м2

Масса заготовки рассчитывается по формуле:

![]() , где ρ –

плотность заготовки.

, где ρ –

плотность заготовки.

![]() ,

,

Время нагрева равно 10 час. Тогда, учитывая производительность печи (Р = 3 т/ч), в печи должна находиться одновременно 30 тонн металла. Тогда рассчитываем количество заготовок по формуле:

![]() , где

, где ![]() – масса кладки.

– масса кладки.

![]() .

.

Площадь активного пода (нагреваемые заготовки складывают в бунтах, по этому за число n - взято количество бунтов и соответственно d диаметр самих бунтов, количество бунтов 12 по 80 заготовок в бунте, за исключением последнего):

|

![]() .

.

![]()

![]() .

.

Площадь габаритного пода:

![]() , где b – зазор между заготовками,

, где b – зазор между заготовками, ![]() – зазор между заготовками и стенами

печи.

– зазор между заготовками и стенами

печи.

![]() м2

м2

Примем высоту печи равной 1 метров. Тогда внутренняя поверхность печи:

![]() , где

, где ![]() – высота внутреннего пространства

печи.

– высота внутреннего пространства

печи.

![]() = 55,06 м2

= 55,06 м2

Поверхность нагреваемого металла:

![]() .

.

![]() .

.

Объем печи:

![]() .

.

![]() м3.

м3.

Степень развития кладки:

![]() .

.

![]() .

.

Парциальные давления компонентов в продуктах сгорания рассчитываются по формуле:

![]() , где N – содержание данного компонента в дымовых газах; Р –

техническое атмосферное давление в кПа.

, где N – содержание данного компонента в дымовых газах; Р –

техническое атмосферное давление в кПа.

![]() ;

;

![]() .

.

Для рассматриваемого случая слой газов в зонах горения и теплообмена можно принять плоскопараллельным бесконечной протяженности. В этом случае эффективная длина луча определяется по формуле

![]() .

.

В = n(d+b)+2k – ширина печи

В = 10 *(0,01+0,3)+2*0,5 = 4,1 м.

Длина печи:

L = l + 2k.

L = 6 + 2* 0,02 = 6,04 м.

Тогда эффективная длина луча в зоне горения и в зоне теплообмена:

![]()

Для зоны теплообмена

![]() ,

,

![]() .

.

3. Расчет нагрева металла.

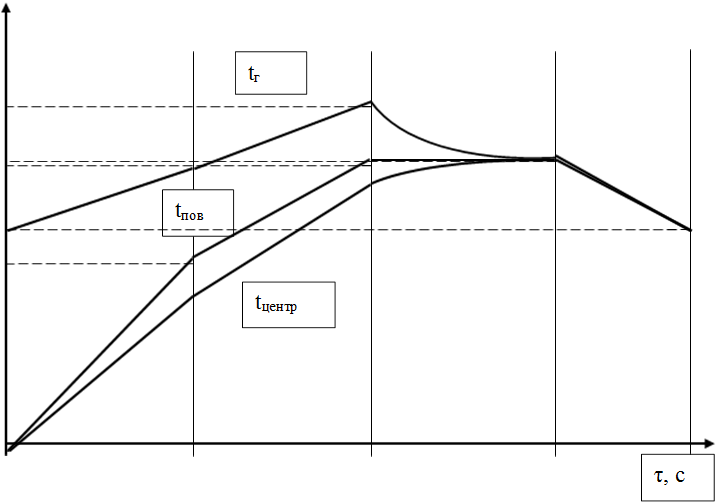

Температурный режим печи с выдвижным подом, для осуществления отжига выглядит следующим образом:

|

|||

3.1 Первый интервал.

Средние за интервал температуры вычисляются путем среднего арифметического между начальной температурой интервала и конечной равны:

![]() .

.

Температура металла:

tм1ср = 0,5(0 + 500) = 250 °С;

Температура газа:

tг1ср = 0,5(250 + 1388) = 819 °С;

Температура кладки:

tк1ср = 0,5(819 + 250) = 410°С.

По номограммам при tг1ср = 819 определяем:

![]() ;

;

![]()

![]()

Степень черноты газов в зоне горения определяется по формуле

![]() ,

,

![]() .

.

Допускаем, что степень черноты металла εм = 0,8, а степень черноты кладки εк = 0,6.

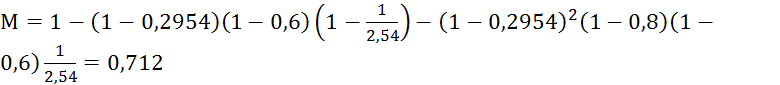

Находим значение комплекса М по формуле:

![]() .

.

.

.

Находим значение комплекса А по формуле:

![]() .

.

![]() .

.

Находим значение комплекса В:

![]() .

.

![]() .

.

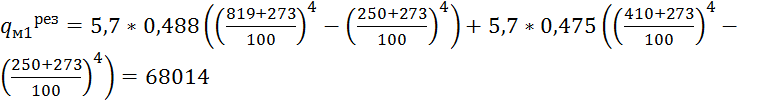

Находим значение результирующего потока энергии:

![]() .

.

Вт/м2.

Вт/м2.

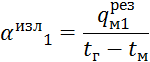

Коэффициент теплоотдачи излучением в первом периоде находится следующим образом:

![]() Вт/(м2*К).

Вт/(м2*К).

Принимаем значение коэффициента теплоотдачи конвекцией равным αконв=15 Вт/(м2*К).

Тогда суммарный коэффициент теплоотдачи находим по формуле:

αΣ = ![]() + αконв

+ αконв

αΣ = ![]() +15 = 119 Вт/(м2*К).

+15 = 119 Вт/(м2*К).

В случае четырехстороннего нагрева коэффициент несимметричности нагрева равен μ = 1, расчетная толщина вычисляется по формуле:

![]() , где

, где ![]() – диаметр заготовки,

– диаметр заготовки,

![]() м.

м.

Критерий Био находится по формуле:

![]() . где

. где ![]() = 31 Вт/(м*°С) – коэффициент теплопроводности

металла при температуре tм1ср= 250°С.

= 31 Вт/(м*°С) – коэффициент теплопроводности

металла при температуре tм1ср= 250°С.

![]() .

.

Температурный критерий находится по формуле:

![]() .

.

![]() .

.

По номограмме для поверхности цилиндра находим критерий Фурье:

Fo = 20.

Продолжительность первого интервала периода нагрева:

![]() , где а = 5,5*10-6 м2/с

– коэффициент температуропроводности стали при tм1ср= 250°С.

, где а = 5,5*10-6 м2/с

– коэффициент температуропроводности стали при tм1ср= 250°С.

![]() с.

с.

Найдем

температуру заготовки в конце первого интервала периода нагрева. Для этого по

номограмме для центра цилиндра при значениях ![]() 0,058 и Fo = 20 находим θцентр = 0,07. Температура центра

находится по формуле:

0,058 и Fo = 20 находим θцентр = 0,07. Температура центра

находится по формуле:

![]() .

.

![]() °С.

°С.

Среднюю по массе температуру заготовки в конце первого (в начале

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.