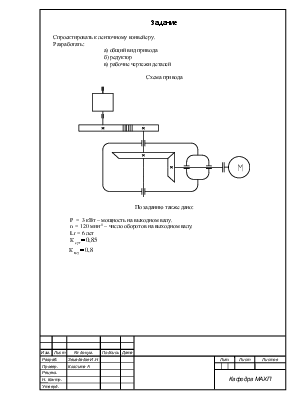

Спроектировать к ленточному конвейеру.

Разработать:

а) общий вид привода б) редуктор в) рабочие чертежи деталей

Схема привода

По заданию также дано:

P = 3 кВт – мощность на выходном валу.

n = 120 мин-1 – число оборотов на выходном валу.

Lr = 6 лет

К![]()

К![]()

![]()

определяем КПД привода.

![]()

![]()

где: ηм– КПД муфты

ηцп– КПД цилиндрической передачи

ηпп– КПД подшипниковой пары

ηкп– КПД конической передачи

требуемая мощность двигателя и частота

выбираем трёхфазный асинхронный двигатель 112МВ6/950 мощностью 4 кВт; частотой вращения 950 об/мин

Определяем передаточное число привода и его ступеней.

![]()

где: nдв – частота вращения двигателя, мин-1

![]()

распределив общее передаточное число принимаем:

uрп=2 – передаточное число открытой цилиндрической передачи

uкп=4 – передаточное число конической передачи определим фактическое передаточное число

uф = uрп· uкп, uф=2 ·4 =8

определяем частоты вращения на валах привода, мин-1

![]()

определяем угловую скорость на валах привода, рад/с

![]()

![]()

![]()

![]()

![]()

![]()

определяем крутящие моменты на валах привода, Н·м

![]()

![]()

Т1 = Тдв·ηм·ηпп, Т1 =40,23·0,98·0,99 =39,03

Т2 = Т1·ηкп·ηпп·uкп, Т3 = 39,03·0,96·0,99·4 =148,38

Т3= Т2·ηцп·ηпп·uцп, Т2 = 148,38·0,93![]() ·2 = 273,23

·2 = 273,23

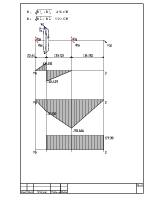

![]()

![]() -

принимаем исходя из конструктивных размеров муфты

-

принимаем исходя из конструктивных размеров муфты

dп = d![]() +2t= 17+2·3 =23 мм – диаметр под подшипник где: t – высота заплечика

+2t= 17+2·3 =23 мм – диаметр под подшипник где: t – высота заплечика

t =3

предварительно выбираем подшипник шариковый радиальный однорядный средней серии диаметров внутреннего кольца 25

![]()

dбп = dп + 3r = 25+3·1,5 = 29.5 мм – диаметр буртика где: r = 1,5 – фаска подшипника

f =1,5

![]()

Принимаем стандартное значение d3 = 28 мм

dп = d3 + 2·t = 28+2·3=34мм – диаметр вала под подшипник где: t – высота заплечика

t =3

предварительно выбираем подшипник шариковый радиальный однорядный средней серии с диаметром внутреннего кольца 35

dп =35

dк = dп+3r = 35+3·1,5 = 39,5 мм – диаметр под колесо dк=40мм где: r – фаска подшипника

r =1,5

Для крепления колес выбираем шпонки призматические со скругленными торцами. Размеры сечений шпонок и пазов, длины по ГОСТ 23360-78. Материал шпонок - сталь 45 нормализованная.

Допускаемые напряжения смятия при стальной ступице [dсмятия]=100...120

МПа, допускаемые напряжения на срез для призматических и сегментных шпонок [tсреза]=60...90

Н/![]()

входной вал

выбираем шпонку 5х5х30 ГОСТ 23360-78

b=5 h=5 l=30 T1=39,03 d=17 мм

-

напряжения смятия шпонки

-

напряжения смятия шпонки

-

напряжения среза выбранная шпонка выдержит напряжения смятия и среза.

-

напряжения среза выбранная шпонка выдержит напряжения смятия и среза.

Вал 2

Под колесом:

выбираем шпонку 10х8х25 ГОСТ 23360-78

b=12 h=8 l=25 T2= 148,38 d=40

-

напряжения смятия шпонки

-

напряжения смятия шпонки

-

напряжения среза

-

напряжения среза

Выходной конец вала

выбираем шпонку 6х6х35 ГОСТ 23360-78

b=8 h=7 l=35 T2=148,38 d=28

-

напряжения смятия шпонки

-

напряжения смятия шпонки

-

напряжения среза

-

напряжения среза

6 Расчет валов. Выбор подшипников.

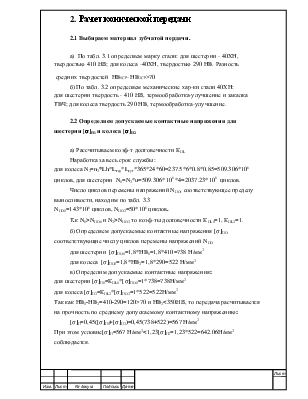

6.1 Определение реакций в опорах (вал шестерня)

Fa = 7418.4 Н – осевая сила на колесе

Fr = 1,659·103 Н – радиальная сила

Ft = 1,711·103 Н – окружная сила

![]() –

опорная сила, действующая на конец вала

–

опорная сила, действующая на конец вала

Вертикальная плоскость

![]()

![]()

Проверка: -Rby+Fr-Ray+Fop = 0 – условие выполняется

Строим эпюру изгибающих моментов относительно оси Y

My1=0

My2 =0; My3 = ![]() -47.39 Н·м

-47.39 Н·м

My4 = -Rby·l2= -54.71 Н·м

Горизонтальная плоскость

![]()

![]()

![]()

проверка: -Rax-Ft+Rbx = 0 - условие выполняется

строим эпюру в характерных сечениях

Mx1 = 0;

Mx2=0;

Mx3 = -Ft·l12 = -59.88 Н·м

Mx4= -Rbx·l23 = 0 Н·м

Эпюра крутящих моментов

![]()

Определяем радиальные реакции

![]()

![]()

Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях

![]()

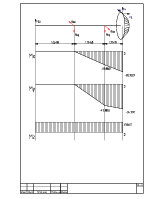

6.3 Определим реакции в подшипниках тихоходного вала

Составим уравнение моментов относительно точки В (плоскость YOZ)

![]()

Составим уравнение моментов относительно точки A(плоскость YOZ)

![]()

![]()

Проверка

![]()

Реакции найдены правильно.

Составим уравнение моментов относительно точки В (плоскость ХOZ)

Fop = 3035.89 H

![]()

Составим уравнение моментов относительно точки A(плоскость ХOZ)

![]()

Проверка

![]()

Реакции найдены правильно.

Строим эпюру изгибающих моментов вал-шестерни.

- Относительно оси У

Му1=0; Му2=-Rax*l12=-171,53 Hм; Му3=-Fор*l34=-394,66 Нм; Му4=0; Относительно оси Х

Мх1=0; Мх2=Raу*l12=63,45 Hм; Мх2=RBY*l23=-104,43 Нм; Мх3=0; Мх4=0;

- Относительно оси Z

Mz=1173,14 Hм

Реакции в подшипниках

8. Расчет элементов корпуса редуктора.

Корпус и крышку редуктора изготавливается литьем из серого чугуна.

5.1 Толщина стенки корпуса ![]() =8мм

=8мм

Принимаем а=10мм

r=0,5·δ = 0,5·8 =4 мм – внутренние радиусы скругления корпуса редуктора.

R=1,5·δ = 1,5·7 ![]() =11

мм -внешние радиуса корпуса редуктора

=11

мм -внешние радиуса корпуса редуктора

![]() - диаметр фундаментных болтов принимаем d=10

мм

- диаметр фундаментных болтов принимаем d=10

мм

h=d=10 мм – толщина фундаментных лап.

Крепление крышки корпуса

![]()

принимаем d1= 6 мм

l=12·d1 = 72 мм – расстояние между болтами

9 Выбор муфты.

Так как диаметр выходного вала электродвигателя d=17 мм, то подбираем муфту с таким размером. Муфта 63–1–17 –1–У2 ГОСТ 20884 – 82.

Такая муфта рассчитана на номинальный крутящий момент Т=63Нм и на число оборотов n не более 3000 об/мин. Условия эксплуатации Т=40,23Нм и число оборотов n=950

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.