укладки катанки витками на транспортер имеется виткообразователь, а также оборудование для сбора витков в мотки, транспортировки и увязки.

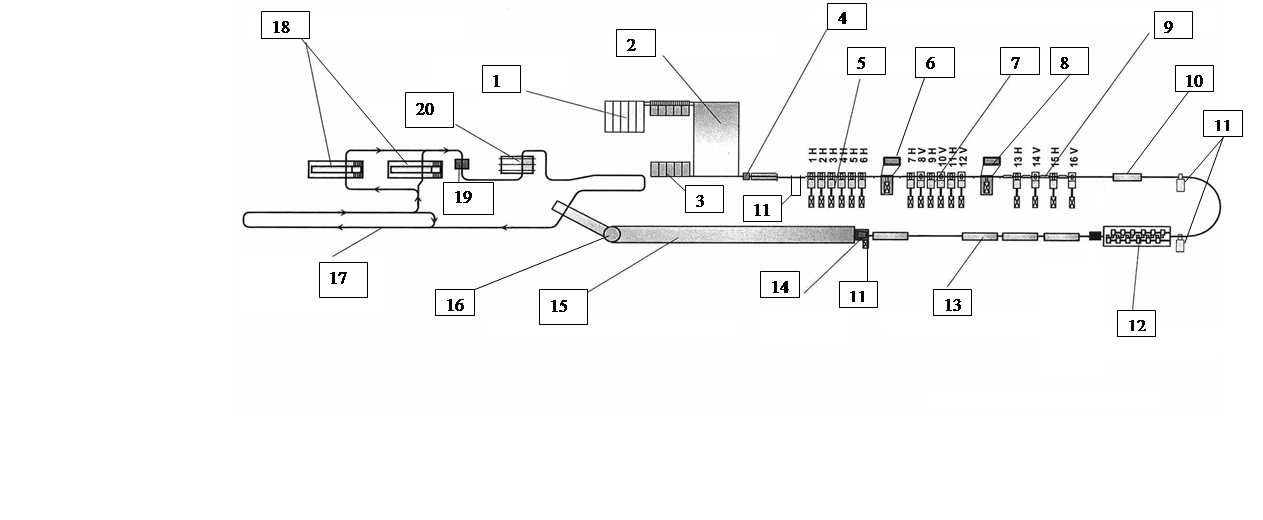

Схема расположения основного технологического оборудования приведена на рис. 1.

Стан «150» снабжен секцией регулирования температуры раската перед проволочным блоком и двухстадийной системой термоупрочнения катанки, состоящей из секций водяного охлаждения после проволочного блока и воздушного охлаждения, состоящего из рольганга и системы подачи воздуха вентиляторами для охлаждения катанки после виткообразователя (система охлаждения Стельмор).

Стан оснащен следящими и управляющими системами ЭВМ, а также локальными системами автоматического регулирования и управления технологическими агрегатами и механизмами на отдельных участках прокатного стана. Системы обеспечивают безопасную работу и безопасную остановку оборудования при аварийных ситуациях.

|

1. загрузочная решетка; 11.трайбаппарат;

2. нагревательная печь; 12. проволочный блок;

3. разгрузочный рольганг (аварийный); 13. участок водяного охлаждения катанки;

4. установка удаления окалины; 14. виткообразователь;

5. черновая группа клетей; 15. рольганг для воздушного охлаждения витков катанки;

6. ротационные ножницы; 16. камера образования мотков;

7. первая промежуточная группа клетей; 17. крюковой конвейер;

8. ротационные ножницы; 18. устройство для прессования и обвязки мотков;

9. вторая промежуточная группа клетей; 19. весы;

10. секция водяного охлаждения подката перед блоком; 20. станция разгрузки мотков

Непрерывный проволочный стан «150» предназначен для производства двухстадийной термически обработанной с прокатного нагрева катанки в мотках следующего сортамента:

· прокат сортовой из углеродистой качественной конструкционной стали по ГОСТ 1050 диаметром от 5,5 до 12,5мм;

· сталь горячекатаная для армирования железобетонных конструкций по ГОСТ 5781 диаметром 6, 8 и 10 мм;

· прокат из качественной конструкционной углеродистой и легированной стали для холодного выдавливания и высадки по ГОСТ 10702 диаметром от 5,5 до 12 мм;

· сталь арматурная термомеханически упрочненная для железобетонных конструкций по ГОСТ 10884 диаметром 6, 8 и 10 мм;

· прокат из рессорно-пружинной углеродистой и легированной стали по ГОСТ 14959 диаметром от 5,5 до 12,0 мм;

· прокат арматурный горячекатаный и термомеханически упрочненный для железобетонных конструкций по ТУ РБ 04778771.001-97 диаметром 6,8 и 10 мм;

· прокат термомеханически обработанный из борсодержащих сталей для холодной высадки по ТУ РБ 04778771-005-93 диаметром от 5,5 до 12 мм;

· катанка стальная для арматурной проволоки по ТУ РБ 04778771.024-97 диаметром 5,5; 6,5 и 8,0 мм;

· катанка стальная канатная по ТУ РБ 04778771.030-96 диаметром 5,5; 6,0; 6,5; 7,0; 8,0; 9,0; 10,0 и 12,0 мм;

· прокат арматурный горячекатаный термомеханически обработанный по ТУ РБ 04778771.031-96 диаметром 5,5; 8; 10, 11 и 12 мм;

· катанка из углеродистой стали обыкновенного качества для перетяжки на проволоку по ТУ РБ 04778771.032-96 диаметром 5,5; 6,5; 7,0; 8,0; 9,0; 10,0; 11,0; 12,0 и 12,5 мм;

· катанка из углеродистой стали обыкновенного качества для упаковки и других целей по ТУ РБ 04778771.033-96 диаметром 5,5; 6,5; 7,0; 8,0 и 9,0 мм;

· катанка сорбитизированная для металлокорда и бортовой проволоки по ТУ РБ 04778771.039-99 диаметром 5,5 и 6,5 мм;

· катанка сварочная по ТУ РБ 04778771.052-98 диаметром 5,5; 6,5; 7,0; 8,0; 9,0; 10,0; 11,0; 12,0; и 12,5 мм;

· катанка сорбитизированная из высокочистой стали для металлокорда по ТУ 1-4752-89 диаметром 5,5 и 6,5 мм;

· прокат горячекатаный ускоренно охлажденный из качественной конструкционной стали по ТУ 14-1-3650-83 диаметром от 5,5 до 12 мм;

· прокат термомеханически обработанный из стали качественной конструкционной углеродистой для холодного выдавливания и высадки по ТУ 14-1-4666-89 диаметром от 5,5 до 12 мм;

· прокат для армирования железобетонных конструкций по ТУ 14-2-949-91 диаметром 6, 8 и 10 мм;

· катанка из марок стали по требованиям спецификаций к контрактам по указанным в заказе параметрам диаметром от 5,5 до 12,5 мм.

Из всего многообразия приведенных выше сортаментов стана выберем и рассмотрим наиболее ходовой вид проката прокат сортовой из углеродистой качественной конструкционной стали по ГОСТ 1050 диаметром от 5,5 до 12,5мм, мы возьмем диаметр 5.5 мм .

Технологический процесс на производство катанки приведен в приложении к курсовой работе.

Ознакомившись с технологическим процессом производства катанки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.