затраты на основную заработную плату производственных рабочих,

р.;

Дз – доплаты и надбавки стимулирующего и компенсационного

характера, р.;

Зд – дополнительная заработная плата, р.;

М – затраты на материалы, р.;

Оз – отчисления на социальные нужды, р.;

Сэ – накладные расходы,

р.;![]()

Соб – расходы на содержание и эксплуатацию инструмента, р.;

Сн – накладные расходы, р.;

Ао – расходы на амортизацию оборудования, р.;

Основная заработная плата, р.![]()

![]()

Зо = Ку Ая ![]()

![]() , (5)

, (5)

где Ку – коэффициент, учитывающий условия труда, для ремонта Ку = 1,2;

Ая – явочный контингент рабочих дизель – агрегатного отделения, чел.;

![]() – явочный годовой фонд рабочего времени одного

производственного рабочего, ч.;

– явочный годовой фонд рабочего времени одного

производственного рабочего, ч.;

![]() – часовая тарифная ставка среднего разряда, р./ч,

– часовая тарифная ставка среднего разряда, р./ч,

,

(6)

,

(6)

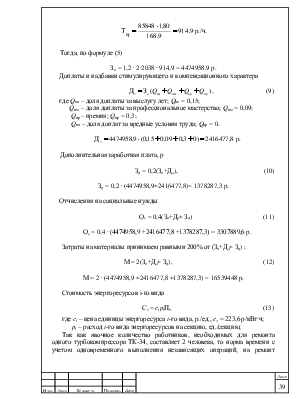

где Т1 – месячная тарифная ставка первого разряда, р./месяц, Т1 = 85848 р ;

Кср – тарифный коэффициент среднего разряда;

![]() –

месячный фонд рабочего времени, ч./месяц,

–

месячный фонд рабочего времени, ч./месяц, ![]() ч.;

ч.;

Календарный фонд рабочего времени явочной численности работников, ч, определяется по формуле

Ф![]() =

Др tр +

Дп tп,

(7)

=

Др tр +

Дп tп,

(7)

где Др – число полных рабочих дней в году; для 2005 года при пяти дневной рабочей неделе, Др = 253 дня;

tр – продолжительность полного рабочего дня, ч; tр = 8 ч;

Дп – число предпраздничных дней, не совпадающих с выходными; для

2005 года Дп = 2;

tп – продолжительность предпраздничного рабочего дня, ч; tп = 7 ч.

Тогда, подставляя численные значения, имеем

Ф![]() ч

ч

Явочное количество работников заданных на выполнение данной работы принимаем исходя из рационализации труда и оптимизации затрат на осуществление процесса ремонта турбокомпрессора. Таким образом получаем

Ая=2 человека.

Средний тарифный коэффициент определяется по формуле 8 с использованием данных таблицы 3

,

(8)

,

(8)

где Pi – объем выполняемых на участке работ, соответствующий i-му разряду, чел.×ч/секция;

Кi – тарифный коэффициент i-го разряда (таблица 3)

Таблица 3 – Тарифные коэффициенты

|

Разряд |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Тарифный коэффициент |

1,0 |

1,16 |

1,35 |

1,57 |

1,73 |

1,9 |

2,03 |

2,17 |

Таким образом,

Кср =

![]()

1,80

1,80

р./ч.

р./ч.

Тогда, по формуле (5)

Зо = 1,2 ∙ 2∙2038 ∙ 914,9 = 4474958,9 р.

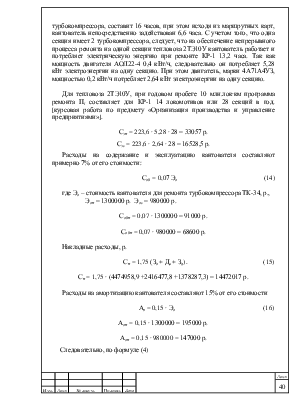

Доплаты и надбавки стимулирующего и компенсационного характера

![]() ,

(9)

,

(9)

где Qвл – доля доплаты за выслугу лет; Qвл = 0,15;

Qпм – доля доплаты за профессиональное мастерство; Qпм = 0,09;

Qпр – премия; Qпр = 0,3;

Qвл – доля доплат за вредные условия труда;Qвр = 0.

![]() р.

р.

Дополнительная заработная плата, р

Зд = 0,2(Зо+Дз), (10)

Зд = 0,2 ∙ (4474958,9+2416477,8)= 1378287,3 р.

Отчисления на социальные нужды

Ос = 0,4(Зо+Дз+ Зд) (11)

Ос = 0,4 ∙ (4474958,9 +2416477,8 +1378287,3) = 3307889,6 р.

Затраты на материалы принимаем равными 200% от (Зо+Дз+ Зд) :

М = 2(Зо+Дз+ Зд), (12)

М = 2 ∙ (4474958,9 +2416477,8 +1378287,3) = 16539448 р.

Стоимость энергоресурсов i-го вида

Сэ = cipiПi, (13)

где ci – цена единицы энергоресурса i-го вида, р./ед., cэ = 223,6 р/кВт∙ч;

pi – расход i-го вида энергоресурсов на секцию, ед./секцию;

Так как явочное количество работников, необходимых для ремонта одного турбокомпрессора ТК-34, составляет 2 человека, то норма времени с учетом одновременного выполнения независящих операций, на ремонт турбокомпрессора, составит 16 часов, при этом исходя из маршрутных карт, кантователь непосредственно задействован 6,6 часа. С учетом того, что одна секция имеет 2 турбокомпрессора, следует, что на обеспечение непрерывного процесса ремонта на одной секции тепловоза 2ТЭ10У кантователь работает и потребляет электрическую энергию при ремонте КР-1 13,2 часа. Так как мощность двигателя АОЛ22-4 0,4 кВт/ч, следовательно он потребляет 5,28 кВт электроэнергии на одну секцию. При этом двигатель, марки 4А71А4УЗ, мощностью 0,2 кВт/ч потребляет 2,64 кВт электроэнергии на одну секцию.

Для тепловоза 2ТЭ10У, при годовом пробеге 10 млн.лок∙км программа ремонта Пiсоставляет для КР-1 14 локомотивов или 28 секций в год. [курсовая работа по предмету «Организация производства и управление предприятиями»].

Сэп = 223,6 ∙ 5,28 ∙ 28 = 33057 р.

Сэс = 223,6 ∙ 2,64 ∙ 28 = 16528,5 р.

Расходы на содержание и эксплуатацию кантователя составляют примерно 7% от его стоимости:

Соб = 0,07 Эо (14)

где Эо – стоимость кантователя для ремонта турбокомпрессора ТК-34, р.,

Эоп = 1300000 р. Эос = 980000 р.

Собп = 0,07 ∙ 1300000 = 91000 р.

Собп = 0,07 ∙ 980000 = 68600 р.

Накладные расходы, р.

Сн = 1,75 (Зо + Дз + Зд). (15)

Сн = 1,75 ∙ (4474958,9 +2416477,8 +1378287,3) = 14472017 р.

Расходы на амортизацию кантователя составляют 15% от его стоимости

Ао = 0,15 ∙ Эо (16)

Аоп = 0,15 ∙ 1300000 = 195000 р.

Аоп = 0,15 ∙ 980000 = 147000 р.

Следовательно, по формуле (4)

Сп = 4474958,9 +2416477,8 +1378287,3 + 3307889,6 +16539448 +

+ 33057 + 91000 + 14472017 + 195000 = 42908136 р.

Себестоимость ремонта турбокомпрессора после внедрения двигателя :

Сс = 4474958,9 +2416477,8 +1378287,3 + 3307889,6 +16539448 +

+ 16528,5 + 68600 + 14472017 + 147000= 42821207 р.

Эффективность применения модернизации установки

ΔС = Сп – Сс = 42908136 - 42821207 = 86928 р.

Таким образом экономия ресурсов составила 86928 рублей

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.