высота которых в свободном состоянии должна быть 12±0,5 мм.

Клапанные пластины, имеющие пропуск по притирочной поверхности, должны быть выверены и вновь притерты к своим местам в седлах. Клапанные пластины, имеющие выработку, коробление или трещины, заменяют новыми. Выработку в поясах седел каждого клапана устраняют проточкой тела седла с последующей притиркой поясов по чугунной плите, а затем по ним притирают и сами клапаны. После этого всасывающие и нагнетательные клапаны собирают и регулируют их подъемы, которые должны быть 2,5+0,2 мм.

Собранный клапан испытывают на плотность. Допускается падение давления с 0,8 до 0,75 МПа в резервуаре объемом 50 л не быстрее чем за 2 мин.

Выключающее устройство компрессора. Если износ стержня или втулки произошел настолько, что зазор между сопрягаемыми деталями превышает 0,5 мм, то изношенные детали необходимо сменить. Заменяют также ослабшие штифты упора клапана и резиновую диафрагму при наличии в ней дефектов.

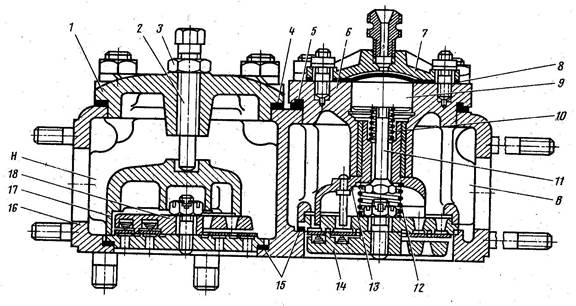

Рис.2.7 Клапанная коробка первой ступени сжатия.

Вентилятор. Вентилятор разбирают, детали промывают в керосине, обтирают и продувают сжатым воздухом. Шарикоподшипники при наличии износа и дефектов, влияющих на нормальную работу, заменяют новыми. Трещины на лопастях разрешается заваривать в том случае, если они не доходят на 20 мм до края лопасти. Перед заваркой таких трещин концы их засверливают сверлом диаметром до 2 мм. Общая длина всех трещин не должна превышать 10 см.

Швы после заварки на лопастях зачищают, и колесо подвергают балансировке. Небаланс допускается не более 25 г/см. Для восстановления баланса разрешается приваривать в любом месте колеса два балансировочных груза общим весов не более 30 г. После этого колесо подвергают испытанию на разнос при 2100 об/мин. Сетку при наличии разорванных проволок более 5% заменяют. Новая сетка в сборе с кольцом должна быть оцинкована на глубину 0,015 – 0,020 мм. Ось вентилятора при наличии износа, сорванной резьбы или трещин, а также распорную втулку между шарикоподшипниками при износе по высоте более 2 мм заменяют. Регулировочный болт при наличии смятых или сорванных ниток резьбы заменяют новым из стали 40 (ГОСТ 1050 – 52).

Холодильник. Холодильник перед разборкой промывают в ванне с 10%-ным раствором каустической соды. После этого все отверстия в холодильнике закрывают заглушками, а к одному из фланцевых отверстий подсоединяют на специальном фланце шланг от воздушной сети и холодильник погружают в ванну для определения возможных неплотностей в соединениях или трещин. Внутреннюю поверхность каждой трубки радиатора очищают от масляных отложений при помощи пропуска через трубки острого пара давлением 0,5 – 0,6 МПа. Трещины в коллекторе холодильника разрешается заваривать газовой сваркой.

Концы трубок, имеющие неплотное прилегание во фланцах, развальцовывают специальной вальцовкой (рисунок 2.8). Трубки, которые после вальцовки все же будут иметь неплотности, разрешается заглушать (в количестве не более трех трубок). При наличии большого количества трубок с неплотным прилеганием концов во фланцах необходимо все негодные трубки заменить, при этом места во фланцах проверяют разверткой, а затем вставляют новые трубки и концы их развальцовывают. Охлаждающие ребра, имеющие изгибы, выправляют. После сборки всего холодильника его снова погружают в ванну с водой и испытывают при давлении сжатого воздуха 0,6 МПа. При испытании появление пузырей не допускается.

Снятый при разборке холодильника предохранительный клапан разбирают и проверяют состояние притирки клапана и его седла. При н аличии дефектов на притирочных поверхностях последние протачивают на станке, шлифуют, а затем притирают друг к другу.

После этого клапан собирают и пружину регулируют на давление

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.