Номинальная грузоподъемность mH (кг) - наибольшее значение массы m объекта вместе с массой захватного устройства m3, при которой гарантируется его захватывание, удержание и обеспечение установленных значений эксплуатационных характеристик ПР:

mH=m+m3.

В проектных расчетах, когда масса захватного устройства неизвестна, номинальную грузоподъемность можно определить по формуле:

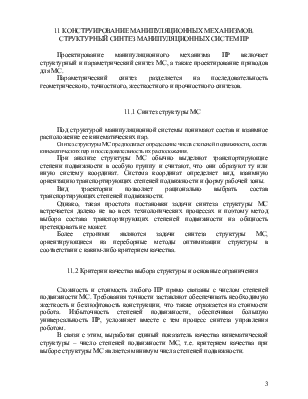

mH = КсКпm, где Kc = 1,3..1,4 - коэффициент, учитывающий массу захватного устройства;

|

Масса груза, кг |

Кс |

|

|

станки |

кузнечно-прессовое |

|

|

0,1 0.1...0,50 5...1 1...5 5...15 15...40 40...60 60 |

1,35 1,32 1,3 1,3 1,25 1,20 1,15 1,1 |

– 1,4 1,4 1,4 1,35 1,30 1,25 1,2 |

Кп – коэффициент, учитывающий тип привода. Для пневматического привода Кп =1,3, гидравлического – Кп = 1,1, для вакуумного и магнитного – Кп =1,15.

Погрешность позиционирования рабочего органа D(мм) – отклонение положения рабочего органа ПР от заданного управляющей программой.

В проектных расчетах обычно задают допускаемую величину погрешности позиционирования:

![]()

где К=1,2...1,3 - коэффициент запаса; Dmax - максимальная погрешность позиционирования ПР, определяют исходя из требований к точности установки объекта манипулирования.

Различают:

– роботы с малой точностью позиционирования (D>±1,0мм), способные выполнять транспортные и некоторые основные технологические операции (окраску, зачистку заусенцев и др.), не требующие высокой точности;

– роботы со средней точностью позиционирования (0,1мм≤D≤1,0мм), которые находят самое широкое применение (установка детали в центры, сборка с зазорами, завинчивание гаек, сварка и т. д.);

– роботы с высокой точностью позиционирования (D<0,1мм), применяемые для прецизионной сборки, измерений и т. д.

Погрешность отработки траектории рабочего органа - отклонение траектории рабочего органа ПР от заданной управляющей программой.

Число степеней подвижности n - число управляемых обобщенных координат.

Диапазоны перемещений по степеням подвижности: линейные Si, мм; угловые φi, рад(град).

Максимальные скорости перемещения по степеням подвижности: линейные vmax, м/с; угловые wmax, рад/с.

Максимальные ускорения по степеням подвижности: линейные аmax, м/с2, угловые εmax рад/с2.

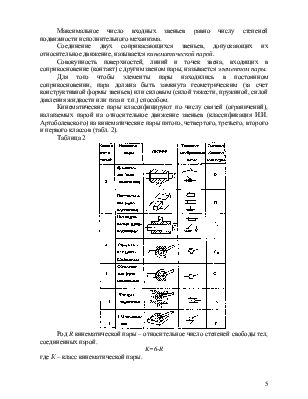

Кинематическая структура манипулятора определяет число звеньев и тип кинематических пар их соединения.

Рабочая зона робота – пространство, в котором может находиться рабочий орган робота.

Объем рабочей зоны V (м3) – объем, заключенный внутри границ рабочей зоны.

Тип системы координат определяется сочетанием кинематических пар (прямоугольная, полярная и ангулярная (угловая)).

Тип системы программного управления (СПУ) определяется способом позиционирования (цикловой, позиционный и контурный) и типом применяемых аппаратных средств (аналоговый, цифровой, микропроцессорный).

Мобильность – возможность ПР совершать движения. Движения ПР могут быть:

– ориентирующие (локальные) – движения, предназначенные для придания рабочему органу необходимого положения в заданной точке рабочей зоны;

– транспортирующие (региональные) – движения, предназначенные для перемещения рабочего органа в различные точки рабочей зоны;

– координатные (глобальные) – движения, обеспечивающие перемещение исполнительного устройства между отдельными производственными позициями на расстояния, превышающие обычно как размеры самого ПР, так и размеры обслуживаемого им оборудования и рабочего места.

Проектирование манипуляционного механизма ПР включает структурный и параметрический синтез МС, а также проектирование приводов для МС.

Параметрический синтез разделяется на последовательность геометрического, точностного, жесткостного и прочностного синтезов.

Под структурой манипуляционной системы понимают состав и взаимное расположение ее кинематических пар.

Синтез структуры МС предполагает определение числа степеней подвижности, состав кинематических пар и последовательность их расположения.

При анализе структуры МС обычно выделяют транспортирующие степени подвижности в особую группу и считают, что они образуют ту или иную систему координат. Система координат определяет вид, взаимную ориентацию транспортирующих степеней подвижности и форму рабочей зоны.

Вид траектории позволяет рационально выбрать состав транспортирующих степеней подвижности.

Однако, такая простота постановки задачи синтеза структуры МС встречается далеко не во всех технологических процессах и поэтому метод выбора состава транспортирующих степеней подвижности на общность претендовать не может.

Более строгими являются задачи синтеза структуры МС, ориентирующиеся на переборные методы оптимизации структуры в соответствии с каким-либо критерием качества.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.