ОГОУ СПО Новосибирский промышленный техникум

ТЕСТ

по учебной дисциплине «Технология машиностроения»

Специализация: 151001 «Технология машиностроения»

г. Новосибирск, 2009

г.

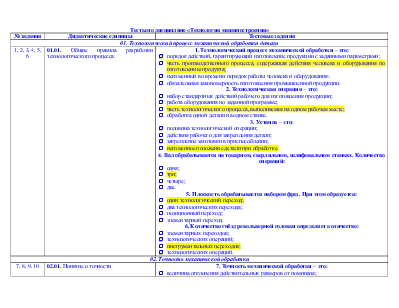

Тесты по дисциплине «Технология машиностроения»

|

№ задания |

Дидактические единицы |

Тестовые задания |

|

01. Технологический процесс механической обработки детали |

||

|

1, 2, 3, 4, 5, 6 |

01.01.Общие правила разработки технологического процесса. |

1. Технологический процесс механической обработки – это: r порядок действий, гарантирующий изготовление продукции с заданными параметрами; r часть производственного процесса, содержащая действия человека и оборудования по изготовлению продукта; r неизменный во времени порядок работы человека и оборудования; r обязательная закономерность изготовления промышленной продукции. 2. Технологическая операция – это: r набор стандартных действий рабочего для изготовления продукции; r работа оборудования по заданной программе; r часть технологического процесса, выполняемая на одном рабочем месте; r обработка одной детали на одном станке. 3. Установ – это: r половина технологической операции; r действия рабочего для закрепления детали; r закрепление заготовки в приспособлении; r неизменное положение детали при обработке. 4. Вал обрабатывается на токарном, сверлильном, шлифовальном станках. Количество операций: r одна; r три; r четыре; r две. 5. Плоскость обрабатывается набором фрез. При этом образуется: r один технологический переход; r два технологических перехода; r позиционный переход; r элементарный переход. 6. Количество гнёзд револьверной головки определяет количество: r элементарных переходов; r технологических операций; r инструментальных переходов; r технологических операций. |

|

02. Точность механической обработки |

||

|

7, 8, 9, 10 |

02.01. Понятие о точности |

7. Точность механической обработки – это: r величина отклонения действительных размеров от номинала; r приближение формы детали к геометрическому прототипу; r степень соответствия изготовленной детали требованиям чертежа; r измерение результатов обработки. 8. Сумма наибольшего и наименьшего отклонений размера называется: r припуск; r напуск; r отклонение; r допуск. 9. Количество квалитетов точности r 17; r 19; r 14; r 16. 10. Диаметр, имеющий наибольшую размерную точность: r Æ 20Н7; r Æ 20Н12; r Æ 20Н8; r Æ 20Н6. |

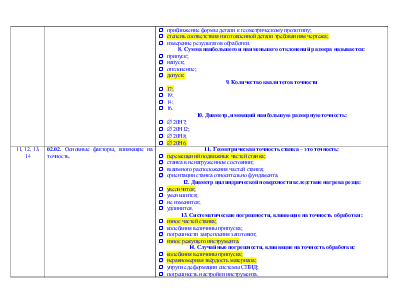

|

11, 12, 13, 14 |

02.02. Основные факторы, влияющие на точность. |

11. Геометрическая точность станка – это точность: r перемещений подвижных частей станка; r станка в ненагруженном состоянии; r взаимного расположения частей станка; r ориентации станка относительно фундамента. 12. Диаметр цилиндрической поверхности вследствие нагрева резца: r увеличится; r уменьшится; r не изменится; r удлинится. 13. Систематические погрешности, влияющие на точность обработки: r износ частей станка; r колебания величины припуска; r погрешности закрепления заготовки; r износ режущего инструмента. 14. Случайные погрешности, влияющие на точность обработки: r колебания величины припуска; r неравномерная твёрдость материала; r упругие деформации системы СПИД; r погрешность настройки инструмента. |

|

15, 16 |

02.03.Достижимая и экономическая точность. |

15. Высокая квалификация рабочих требуется при обслуживании станков: r агрегатных; r автоматных; r широкоуниверсальных; r с числовым программным управлением. 16. Тип производства, при котором себестоимость изготовления продукции самая низкая: r массовый; r единичный; r мелкосерийный; r крупносерийный. |

|

03. Качество поверхности деталей машин |

||

|

17, 18, 19, 20 |

03.01.Факторы, влияющие на качество поверхности |

17. Увеличение глубины резания вызывает: r улучшение качества поверхности; r ухудшение качества поверхности; r температурные деформации; r изменение толщины дефектного слоя. 18. Увеличение подачи вызывает: r деформации заготовки; r улучшение качества поверхности; r повышение твёрдости; r ухудшение качества поверхности. 19. Физико-механические свойства материала, влияющие на качество поверхности: r r; r Е; r sв; r Нв. 20. Применение СОТС обеспечивает: r незначительное улучшение качества поверхности; r ухудшение качества поверхности; r значительное улучшение качества поверхности; r стабильное состояние поверхности. |

|

21, 22, 23, 24 |

03.02.Влияние качества поверхности на эксплуатационные свойства машин. |

21. Служебное назначение детали – это: r перечень основных конструктивных элементов; r особенности изготовления и ремонта; r основные функции детали в соединении; r срок эксплуатации. 22. Подвижный характер соединения требует: r предельных отклонений параметра профиля; r максимальной высоты микронеровностей; r минимальных параметров микронеровностей; r не требует особых параметров. 23. Повышенной устойчивостью к коррозии обладает поверхность: r обработанная антикоррозионным составом; r имеющая минимальную высоту микронеровностей; r необработанная механически; r полученная методами ОМД. 24. Поверхность, работающая при гидродинамических нагрузках, должна иметь … высоту микронеровностей: Правильный ответ: минимальную, минимальная, мин. |

|

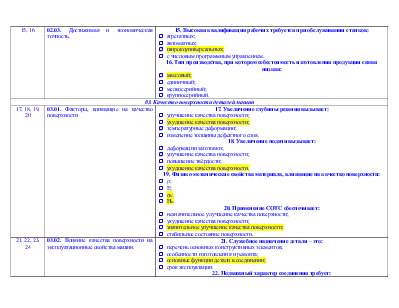

25, 26, 27, 28 |

03.03.Взаимосвязь параметров шероховатости с определённым квалитетом |

25. Параметр шероховатости Ra 0,8 мкм соответствует квалитету размерной точности: r IT7; r IT9; r IT8; r IT6. 26. Шероховатости поверхности Ra 3,2 мкм соответствуют поля допусков: r Н8; r К6; r h7; r N9. 27. Полирование обеспечивает качество поверхности: r Ra 1,6 r Ra 0,2 r Ra 3,2 r Ra 0,4 28. Шероховатость поверхности Ra 1,6 мкм могут обеспечить: r черновое фрезерование; r тонкое точение; r шлифование; r сверление. |

|

04. Выбор баз при обработке заготовок |

||

|

29 |

04.01.Основные способы получения заготовок |

29. Заготовка, наиболее приближенная по форме к готовой детали: r прокат; r поковка; r штамповка; r отливка. |

|

30, 31, 32, 33 |

04.02.Виды баз по назначению и степени проявления |

30. Конструкторская база определяет положение детали: r в изделии; r при ремонте; r при изготовлении; r в конструкции. 31. Технологическая база определяет положение детали: r относительно частей станка; r при ремонте; r при изготовлении; r в пространстве. 32. Измерительная база определяет положение детали: r при измерении; r в пространстве; r относительно средств измерения; r при контроле параметров. 33. Базы классифицируются по: r степени повторяемости; r количеству опорных точек; r назначению; r внешнему виду; r лишаемым степеням свободы; r степени проявления. |

|

34, 35, 36, 37 |

04.03.Принципы базирования |

34. Совмещение конструкторской, технологической и измерительной базы … точность изготовления Правильный ответ: повышает 35. Совмещение баз выполняется в случае: r конструкторская + измерительная; r опорная + явная; r скрытая + установочная; r «чёрная» + измерительная. 36. «Чёрная» база – это поверхность заготовки: r не обрабатываемая по чертежу; r окрашенная или загрунтованная; r не используемая при базировании; r используемая для базирования один раз. 37. Принцип постоянства баз при механической обработке соблюдается при: r установке детали на одну и ту же поверхность; r обработке всех поверхностей детали на одном станке; r совмещении конструкторской и технологической баз; r использовании явных поверхностей. |

|

38, 39, 40 |

04.03.Выбор баз для различных операций механической обработки |

38. Технологические операции предварительной обработки предназначены для: r снятия наибольшей части припуска; r исправления дефектов заготовки; r формирования технологических баз; r полной черновой обработки. 39. Предварительная обработка вала требует в качестве «чёрной» базы: r торцовые поверхности; r центровые отверстия; r наружные диаметры; r плоскость разъёма. 40. Чистовая обработка вала в качестве технологической базы требует: r торцовые поверхности; r наружные диаметры; r центровые отверстия; r резьбовые поверхности. |

|

05. Припуски на механическую обработку |

||

|

41, 42, 43, 44 |

05.01.Понятие об общем и межоперационном припуске |

41. Общий припуск – слой материала, удаляемый с поверхности заготовки при выполнении … технологических операций Правильный ответ: всех 42. Межоперационный припуск – слой материала, необходимый для: r защиты поверхности детали при закреплении; r компенсации действия сил резания; r создания требуемой формы детали; r получения операционного размера. 43. Закономерности, используемые при назначении припуска: r задаётся на диаметр заготовки; r размер припуска зависит от массы заготовки; r зависит от способа установки заготовки; r определяется по габаритным размерам заготовки. 44. Технологический напуск – это … слой материала Правильный ответ: лишний. |

|

45, 46 |

05.02.Факторы, влияющие на величины припуска |

45. Наименьшие размеры припуска в условиях производства: r единичного; r серийного; r массового; r опытного. 46. Рабочий ход режущего инструмента будет один в случае: r t = z r t > z r t < z r t = 0,5z |

|

06. Принципы проектирования, правила разработки технологических процессов |

||

|

47, 48 |

06.01. Принципы проектирования технологических процессов |

47. Проектирование технологических процессов учитывает принципы: r выбора «чёрной» базы; r сочетания поверхностей при обработке; r концентрации операций; r отделения черновых операций от чистовых; r единства технологических требований. 48. Основные направления в проектировании технологических процессов: r рациональные методы получения заготовок; r расширение номенклатуры режущего инструмента; r унификация конструкций деталей; r применение электрофизических методов обработки; r использование типовых технологических процессов. |

|

49, 50 |

06.02.Правила разработки технологических процессов |

49. Типовой технологический процесс – это ТП: r обработки деталей с общими технологическими признаками; r содержащий неизменный порядок операций; r требующий постоянного выпуска продукции; r использующий типовое оборудование. 50. Типизация технологических процессов необходима для: r определения содержания технологической операции; r применения типовых режимов резания; r упрощения технологической подготовки производства; r уменьшения количества технологической оснастки. |

|

07. Понятие о технологической дисциплине |

||

|

51, 52 |

07.01. Понятие о технологической дисциплине. |

51. Технологическая дисциплина – это: r соблюдение условий обработки деталей, гарантирующих заданную точность; r режим работы производственного подразделения; r выполнение технологических операций в соответствии с разработанным технологическим процессом; r порядок выполнения, приёма и сдачи продукции. 52. Технический регламент – это: r установленная последовательность выполнения технологических операций; r рекомендации по обработке типовых поверхностей; r наиболее распространённые режимы резания; r порядок действий технолога при разработке технологического процесса. |

|

08. Вспомогательные и контрольные операции в технологическом процессе |

||

|

53, 54 |

08.01. Вспомогательные операции в технологическом процессе |

53. Вспомогательные операции технологического процесса – это: r очистка заготовок; r промывка деталей; r подготовка сырья; r окрашивание изделия. 54. Назначение вспомогательных операций – это: r удаление загрязнений; r сортировка заготовок; r загрузка оборудования; r слесарная обработка. |

|

55, 56 |

08.02.Контрольные операции в технологическом процессе |

55. Виды операция контроля: r входной; r заготовительный; r промежуточный; r окончательный. 56. Технологическая оснастка контрольной операции: r режущий инструмент; r контрольное приспособление; r измерительный инструмент; r приспособления для ручных работ. |

|

09. Расчёт по проектированию станочной операции |

||

|

57, 58 |

09.01.Исходные данные для проектирования |

57. Классификационный тип детали позволяет выбрать: r оборудование; r тип производства; r площадь цеха; r режимы резания; r технологическую оснастку. 58. Годовая программа выпуска продукции влияет на: r условия хранения изделий; r расход режущего инструмента; r загрузку оборудования; r квалификацию рабочих. |

|

10. Схемы технологических наладок |

||

|

59, 60 |

10.01. Общие требования к разработке наладок |

59. Схема наладки необходима для работы: r основного рабочего; r наладчика оборудования; r конструктора; r контролёра; r технолога. 60. Наладка разрабатывается для определения: r зоны обработки; r габаритов рабочего пространства; r взаимного расположения частей СПИД; r обрабатываемых поверхностей; r схемы контроля. |

|

61, 62 |

10.02.Правила выполнения наладок |

61. Деталь на схеме наладки изображается в: r натуральную величину; r положении обработки; r системе координат станка; r масштабе уменьшения. 62. Режущий инструмент на схеме наладки изображается: r по порядку технологических переходов; r сначала резцы, затем свёрла; r произвольно, без ориентации; r на отдельной схеме. |

|

11. Требования к разработке расчётно-технологических карт для станков с ЧПУ |

||

|

63, 64 |

11.01.Общие требования |

63. Режущий инструмент должен быть оснащён: r напайными пластинами; r сменными многогранными пластинами; r режущими вставками; r комбинированными элементами. 64. Станочные приспособления должны быть: r стандартизованными и унифицированными; r с механическим закреплением заготовки; r оснащены рукоятками для рабочего; r выбраны по размерам заготовки. |

|

65, 66 |

11.02.Правила изображения |

65. Наладка должна содержать изображения: r рабочего чертежа детали; r детали в положении обработки; r приспособления в положении зажима; r шпинделя станка в разрезе. 66. Расчётная часть наладки содержит: r таблицу межоперационных припусков; r координаты движения инструмента; r элементы режима резания; r таблицу опорных точек детали. |

|

12. Норма времени и её структура |

||

|

67, 68 |

12.01. Понятие о технической норме времени |

67. Норма времени на технологическую операцию: r суммарные затраты времени на всю производственную деятельность рабочего; r период времени, за который рабочий выполняет технологическую операцию; r затраты времени на обслуживание рабочего места; r регламентированное время выполнения определённого объёма работ. 68. Структура штучного времени определяется формулой: r Тш = То + Тв + Тотл; r Тш = q(То + Тв + Tтех + Торг + Тотл); r Тш = 1 (То + Тв); q r Тш = 1 (То + Тв + Ттех + Торг + Тотл); q |

|

13. Методы нормирования трудовых процессов, нормативы для технического нормирования |

||

|

69, 70 |

13.01.Аналитический метод нормирования |

69. Возможности аналитического метода: r установка технически обоснованных норм времени; r сравнение возможностей различных методов обработки; r назначение нормы времени на группу операций; r упрощение работы нормировщика. 70. Упрощение процесса нормирования возможно в случае: r назначения нормы времени на комплекс приёмов; r сравнения выполняемой операции с аналогом; r наблюдения и замеров затрат рабочего времени; r выбора наиболее рационального содержания технологической операции. |

|

71 |

13.02. Опытно-статистический метод нормирования |

71. Особенности опытно-статистического метода нормирования: r не требуется анализ производственных возможностей; r производится сравнение с действующими нормами времени; r требуется большое количество исполнителей; r степень точности расчётов норм времени низкая. |

|

14. Организация технико-нормативной работы на машиностроительном предприятии |

||

|

72, 73 |

14.01.Системы организации нормирования труда в машиностроении |

72. Машиностроение использует системы организации нормирования труда на предприятии: r централизованная; r параллельная; r децентрализованная; r последовательная; r смешанная. 73. Норма времени считается устаревшей в случае: r морального устаревания применяемого оборудования; r уменьшения трудоёмкости при улучшении условий производства; r замены выполняемой операции на другую; r снятия выпускаемого изделия с производства. |

|

74 |

14.02.Основные направления развития технического нормирования |

74. Перспективные направления технического нормирования: r детализация различных составляющих нормы времени; r перевод нормирования на программное обеспечение; r централизация расчётных и учётных работ по нормированию; r создание банка данных имеющихся норм времени. |

|

15. Методы обработки |

||

|

75, 76, 77, 78 |

15.01.Обработка наружных поверхностей вращения |

75. Наружные поверхности вращения можно обрабатывать на станках: r токарных; r фрезерных; r шлифовальных; r расточных. 76. Предварительная токарная обработка обеспечивает качество поверхности: r Ra 12,5; r Ra 6,3; r Ra 0,8; r Ra 1,6. 77. Круглое наружное шлифование используется для: r обдирки заготовок; r нарезания резьбы; r окончательной обработки после ТО; r замены токарной обработки. 78. Приспособления для наружной токарной обработки: r патрон; r оправка; r люнет; r цанга. |

|

79, 80, 81, 82 |

15.02.Обработка отверстий |

79. Заготовка с отверстием изготавливается в случае: r Æотв.дет. > Æотв.заг.; r Æотв.заг. > 30 мм; r Æотв.дет. > 30 мм; r Æотв.дет. < 30 мм. 80. Обработка отверстия без снятия стружки производится при: r притирке; r прошивке; r раскатывании; r растачивании; r сверлении; r калибровании. 81. Зенкерование обеспечивает точность размеров и допуск: r Н8-Н9; r Н4-Н5; r Н11-Н12; r Н14-Н17. 82. Развёртывание применяют с целью: r повышения параметров точности отверстия; r улучшения качества поверхности; r исправления дефектов формы и расположения; r снижения себестоимости обработки. |

|

83, 84 |

15.03.Обработка плоскостей |

83. Основные методы обработки плоскостей: r фрезерование; r точение; r строгание; r шлифование; r долбление; r полирование. 84. Рекомендуемый материал режущей части строгального резца: r Эльбор; r ВК8; r Р18; r У10. |

|

16. Программирование обработки детали на станках разных групп |

||

|

85, 86, 87 |

16.01.Обработкана станках токарной группы |

85. Патронно-центровые станки с ЧПУ предназначены для обработки: r корпусных деталей и станин; r сложных криволинейных поверхностей; r тел вращения типа валов и втулок; r дисков, фланцев, зубчатых колёс. 86. Типовые схемы движения резца: r «спираль»; r «зигзаг»; r «дуга»; r «виток»; r «петля». 87. Последовательность выполнения технологических переходов: r типовая; r неизменная; r стандартная; r элементарная. |

|

88, 89 |

16.02.Обработка на станках фрезерной группы |

88. Фрезерные станки с ЧПУ предназначены для обработки: r корпусных деталей и станин; r сложных криволинейных поверхностей; r тел вращения типа валов и втулок; r зубчатых колёс, реек и червяков. 89. Режущий инструмент для контурной обработки – это: r контурный резец; r контурная фреза; r торцовая фреза; r концевая фреза. |

|

17. Технологические процессы изготовления типовых деталей общемашиностроительного применения |

||

|

90, 91, 92, 93, 94 |

17.01.Обработка валов |

90. Подготовка технологических баз производится на станках: r круглошлифовальных; r фрезерно-центровальных; r токарных с РУ; r токарных с ЧПУ; r горизонтально-сверлильных; r фрезерных. 91. Предварительная токарная обработка обеспечивает технологические возможности: r IT9-IT11; r IT6-IT7; r IT12-IT14; r IT8-IT9. 92. Фаски рекомендуется обрабатывать при: r черновом точении; r чистовом точении; r резьбофрезеровании; r слесарной обработке. 93. Канавка для выхода шлифовального круга – … r лишний элемент конструкции детали; r технологическая поверхность; r необходимый элемент конструкции детали; r нетехнологичная поверхность. 94. Люнет применяется при обработке: r коротких валов; r длинных валов; r зубчатых колёс; r втулок. |

|

95, 96, 97, 98 |

17.02.Обработка ходовых винтов |

95. Ходовой винт предназначен для: r ограничений перемещения механизма подачи; r изменения направления движения гайки; r преобразования частоты вращения; r преобразования вращательного движения в поступательное. 96. Предварительное нарезание ходовой резьбы производится: r червячной фрезой; r резьбовой дисковой фрезой; r фрезой-гребёнкой; r резьбовым резцом; r метчиком. 97. Чистовое нарезание ходовой резьбы резцом производится за число проходов i: r 15…20; r 5…10; r 3…5; r 25…30. 98. Закалка ходовых винтов производится в: r масляной ванне; r закалочной печи; r индукторе; r шахтной электропечи. |

|

99, 100, 101, 102 |

17.03.Обработка втулок |

99. Допуск соосности обеспечивается при условии обработки: r Æнар. и Æвн. на разных станках; r всех поверхностей за один установ; r внутренних Æ с базированием по торцу и Æнар.; r наружных Æ на оправке. 100. Протягивание применяется для обработки отверстий: r резьбовых; r гладких; r фасонных; r сквозных; r глухих. 101. Резьбы в отверстиях нарезаются: r резцом; r червячной фрезой; r долбяком; r метчиком; r плашкой; r фрезой-гребёнкой. 102. Растачивание применяют для обработки отверстий: r гладких цилиндрических; r ступенчатых; r конических; r шлицевых; r фасонных. |

|

103, 104, 105, 106 |

17.04.Обработка шпинделя |

103. Предварительная токарная обработка шпинделей производится на станках: r 2Р135; r 3922; r 16К20; r ИР500ПМФ4. 104. Цементация – это: r покрытие поверхности детали защитным составом; r нанесение на поверхность цементного раствора; r насыщение поверхностного слоя углеродом; r нагрев и охлаждение вместе с печью. 105. Контроль внутреннего конуса на краску производится с целью определения: r допуска соосности; r радиального биения; r торцового биения; r площади пятна контакта. 106. Шлифование подшипниковых шеек производится: r на пробках; r в люнете; r в призмах; r в кулачковом патроне. |

|

107, 108, 109, 110 |

17.05. Обработка зубчатых колёс |

107. Степень точности зубчатых колёс, обработанных по методу копирования: r 8; r 9; r 10; r 11. 108. Степень точности зубчатых колёс, обработанных по методу обката: r 8; r 6; r 9; r 7. 109. Метод обката не позволяет обрабатывать … зубчатые колёса: Правильный ответ: шевронные. 110. Зубодолбление обеспечивает более … степень точности, чем зубофрезерование. Правильный ответ: высокую, высокая. |

|

111, 112 |

17.06.Обработка станин |

111. Фрезерование плоскостей рекомендуется производить на станках: r фрезерном; r продольно-фрезерном; r сверлильно-фрезерно-расточном; r фрезерно-центровальном. 112. Строгание рекомендуется для обработки: r плоскостей; r пазов; r отверстий; r направляющих. |

|

113, 114 |

17.07.Обработка корпусов |

113. «Чёрная» база для предварительной обработки: r плоскость основания; r основное отверстие; r плоскость разъёма; r отверстие и плоскость. 114. Систему соосных отверстий рекомендуется обрабатывать инструментом: r комбинированным; r расточным резцом; r развёрткой; r зенкером; r сверлом; r метчиком. |

|

115, 116 |

17.08.Обработка рычагов |

115. «Чёрная» база для предварительной обработки: r торец бобышки; r наружный диаметр бобышки; r диаметр отверстия; r плечо рычага. 116. Шлифовальная операция необходима для: r обработки Æ отверстия; r обдирки плеч рычага; r обработки торцов бобышки; r беззазорного перемещения рычага. |

|

18. Технологические процессы изготовления деталей в условиях гибкой производственной системы и на роторных автоматических линиях |

||

|

117, 118 |

18.01.Особенности конструкции деталей для ГПС |

117. Групповые технологические процессы разрабатываются для деталей: r рычагов; r плоскостных; r корпусных; r фасонных; r тел вращения. 118. Технологичная конструкция детали отвечает требованиям: r поверхности удобны для базирования; r масса детали ограничивается 20 кг; r элементы обрабатываемых поверхностей унифицированы; r размеры крепёжных отверстий одинаковы; r наличие наклонных поверхностей запрещено. |

|

119, 120 |

18.02.Технологические процессы обработки деталей в ГПС |

119. Общие требования к заготовкам деталей, обрабатываемым в ГПС: r оптимизация формы и размеров; r запрещается использовать отливки; r предварительная обработка баз; r термообработка; r грунтовка поверхности. 120. Автоматическая подналадка инструмента необходима для: r непрерывной обработки детали; r обеспечения заданной точности; r снижения износа инструмента; r повышения стойкости инструмента. |

|

19. Автоматизированное проектирование технологических процессов |

||

|

121, 122 |

19.01.Основное назначение САПР |

121. Автоматизированное проектирование технологических процессов создано с целью: r облегчения труда технолога; r автоматизации конструкторских работ; r сокращения времени на подготовку производства; r обеспечения быстрой переналадки производства. 122. Основные функции систем автоматизированного проектирования технологических процессов: r выбор технологической оснастки; r разработка групповых технологических процессов; r разработка схем контроля; r выбор оборудования. |

|

20. Технология сборки машин |

||

|

123, 124 |

20.01.Изделие и его элементы |

123. Деталь – это изделие, изготовленное из однородного материала без применения: Правильный ответ: сборки. 124. Сборочная единица – это: r готовое к эксплуатации изделие; r изделие, составные части которого соединяют; r неразъёмное соединение; r изделие из однородного материала. |

|

125, 126 |

20.02.Методы сборки |

125. Разъёмные соединения осуществляются: r посадкой с зазором; r резьбой; r посадкой с натягом; r сваркой. 126. Неподвижные неразъёмные соединения осуществляются: r клёпкой; r шпонкой; r посадкой с натягом; r пайкой. |

|

21. Методы внедрения производственной отладки технологических процессов, контроля за соблюдением технологической дисциплины |

||

|

127 |

21.01.Технологическая дисциплина и её роль в организации производственного процесса |

127. Технологическая дисциплина заключается в: r разработке и поддержании режима работы предприятия; r бесперебойной работе оборудования; r соблюдении содержания технологической операции; r выполнении требований операционной карты. |

|

22. Брак продукции: анализ причин, их устранение |

||

|

128 |

22.01.Анализ причин |

128. Систематические погрешности, приводящие к появлению брака: r износ режущего инструмента; r неравномерная твёрдость материала; r вибрации в системе СПИД; r погрешность базирования. |

|

23. Проектирование участка механических и сборочных цехов |

||

|

129, 130 |

23.01.Принципы расстановки оборудования |

129. Технологическое оборудование размещается по принципам: r типа изделий; r квалификации рабочих; r порядка технологических операций; r мест складирования; r типа станков. 130. Нормы расстояний между станками зависит от: r габаритов обрабатываемой детали; r типа производства; r типоразмера станка; r годовой программы выпуска; |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.