работает как транспортирующая установка, получим при максимальном его заполнении

![]() (11)

(11)

![]()

где ![]() —

длина грохота, м.

—

длина грохота, м.

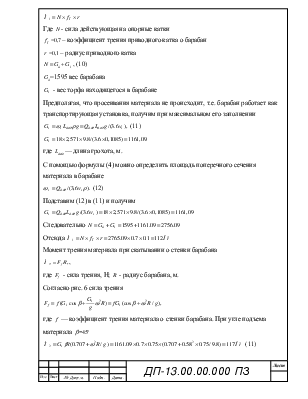

С помощью формулы (4) можно определить площадь поперечного сечения материала в барабане

![]() (12)

(12)

Подставим (12) в (11) и получим

![]()

Следовательно ![]()

Отсюда ![]()

Момент трения материала при скатывании о стенки барабана

![]() , где

, где ![]() -

сила трения, Н;

-

сила трения, Н; ![]() -

радиус барабана, м.

-

радиус барабана, м.

Согласно рис. 6 сила трения

/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image071.gif)

где ![]() —

коэффициент трения материала о стенки барабана. При угле подъема материала

—

коэффициент трения материала о стенки барабана. При угле подъема материала ![]()

![]() (11)

(11)

Как отмечалось выше, частицы материала.в барабанном грохоте движутся по ломаной линии: отклоняются вместе со стенкой материала вверх, а затем скатываются вниз. Следовательно, при вычислении мощности, развиваемой на подъем материала, следует учитывать многократность этого подъема.

Окружная скорость частицы при совместном ее вращении с барабаном

/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image074.gif)

где ![]() и

и ![]() - соответственно длина дуги и время

при совместном перемещении

материала (подъеме) и стенки барабана. Отсюда можно определить время

- соответственно длина дуги и время

при совместном перемещении

материала (подъеме) и стенки барабана. Отсюда можно определить время ![]() а

затем при известной величине

скорости

а

затем при известной величине

скорости ![]() перемещения материала (6) -

расстояние

перемещения материала (6) -

расстояние ![]() вдоль

оси барабана, на которое

переместится частица за один цикл

вдоль

оси барабана, на которое

переместится частица за один цикл

![]()

Число ![]() циклов

подъема материала при его перемещении в грохоте

циклов

подъема материала при его перемещении в грохоте

![]()

Мощность

![]() (кВт),

развиваемая на многократный подъем материала на высоту

(кВт),

развиваемая на многократный подъем материала на высоту ![]() ,

,

![]() (13)

(13)

Подставив в формулу (9) вычисленные значения ![]() ,

,

![]() и

и

![]() , можно определить необходимую мощность

электродвигателя барабанного грохота

, можно определить необходимую мощность

электродвигателя барабанного грохота

![]()

принимаем двигатель 2,2кВт

2.2. Кинематический расчет.

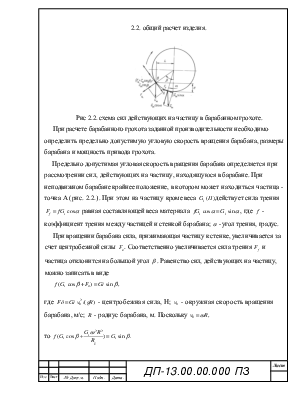

Исходными параметрами при расчете привода являются: мощность Р на рабочем валу машины и угловая скорость ω этого вала. Зная исходные параметры составляем кинематическую схему привода (рис.2.4.) и определяем общее передаточное число привода.

/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image085.jpg)

Рис.2.4. Кинематическая схема привода грохота

Общее передаточное число привода

/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image086.gif) ,

,

где

![]() –угловая

скорость вращения вала электродвигателя, рад/с;

–угловая

скорость вращения вала электродвигателя, рад/с;

nэд–частота

вращения вала электродвигателя, мин![]() ;

;

ω–угловая скорость вращения рабочего вала дозатора, рад/с;

n–частота

вращения рабочего вала машины, мин![]() .

.

Частота вращения барабана грохота nгр=35 об/мин

диаметр фрикционного колеса барабана грохота равен 1,7м

диаметр фрикционного колеса рабочего вала равен 0,2м

определим частоту вращения рабочего вала грохота

/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image089.gif)

Частота вращения вала электродвигателя nэд=700 об/мин, а требуемая

частота вращения рабочего вала грохота равна n=297,5 об/мин. Исходя из этого рассчитаем передаточное отношение привода

/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image090.gif)

2.3. Расчет сборочных единиц.

2.3.1. Расчет вариатора.

Рассмотрим автоматический лобовой трансформатор.

Моменты на трансформаторе

/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image091.gif) (15)

(15)

Здесь Т – сила трения между колесами, являющимися силовым фактором потока преобразования

Для идеального

винта имеем зависимость между моментом, приложенным к резьбе![]() ,

и осевой силой Q, действующей на резьбу,

,

и осевой силой Q, действующей на резьбу,

![]()

Где ![]() -

средний радиус резьбы,

-

средний радиус резьбы, ![]() -

угол наклона резьбы.

-

угол наклона резьбы.

С другой стороны

![]() (16)

(16)

Где ![]() -

модуль жесткости пружины

-

модуль жесткости пружины

Кроме того имеем

![]()

Обозначим

/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image099.gif) (17)

(17)

Получим ![]() (18)

(18)

Находим линейную скорость потока преобразования

![]() (19)

(19)

Из (18) получим

/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image102.gif)

Из (15) и (19) находим:

/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image103.gif) (20)

(20)

Здесь ![]() — передаточное число между выходным и входным потоками

(величина обратная iT).

— передаточное число между выходным и входным потоками

(величина обратная iT).

Формулы (20) представляют

собой силовую характеристику трансформатора.

Отсюда следует, что с изменением передаточного числа ![]() автоматически

изменяются моменты входного и выходного потоков, т. е. оба момента взаимно

связаны — характеристика прозрачная

автоматически

изменяются моменты входного и выходного потоков, т. е. оба момента взаимно

связаны — характеристика прозрачная

По заданию ![]()

![]()

![]()

Из равенства (19) находим

/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image109.gif)

/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image110.gif)

Из (20)имеем

/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image111.gif)

Здесь задаемся ![]() =40кгс/м,

получим

=40кгс/м,

получим

/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image113.gif) кгс/м

кгс/м

Задаемся ![]() тогда

из (17) получим

тогда

из (17) получим

/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image115.gif) кгс/м

кгс/м

Из формул (16) и (18) определяем:

![]() кгс

кгс

![]() кгс

кгс

По

силе ![]() определяются

размеры пружины , а по

определяются

размеры пружины , а по ![]() сила,

сжимающая фрикционные колеса.

сила,

сжимающая фрикционные колеса.

2.3.2. Расчет пружины.

|

spr_ccs.dll |

Проектный расчет цилиндрической пружины сжатия |

||

|

Наименование параметра |

Значение (свойство) |

||

|

Материал Проволока Б-2-5,5 |

|||

|

Класс |

2 |

||

|

Разряд |

2 |

||

|

Относительный инерционный зазор |

0.10 |

||

|

Наружный диаметр пружины, мм |

D |

50.00 |

|

|

Диаметр проволоки, мм |

d |

5.50 |

|

|

Число рабочих витков |

n |

17.50 |

|

|

Полное число витков |

n1 |

19.00 |

|

|

Сила пружины при предварительной деформации, Н |

F1 |

0.00 |

|

|

Сила пружины при рабочей деформации, Н |

F2 |

640.00 |

|

|

Сила пружины при максимальной деформации, Н |

F3 |

711.11 |

|

|

Рабочий ход пружины, мм |

Н |

109.92 |

|

|

Длина пружины, мм |

L0 |

223.88 |

|

|

Длина пружины при предварительной деформации, мм |

L1 |

223.88 |

|

|

Длина пружины при рабочей деформации, мм |

L2 |

113.96 |

|

|

Длина пружины при максимальной деформации, мм |

L3 |

101.75 |

|

|

Максимальное касательное напряжение, МПа |

|

572.38 |

|

|

Допускаемое касательное напряжение, МПа |

[ |

660.00 |

|

|

Модуль сдвига материала, МПа |

G |

78500.00 |

|

|

Плотность материала, кг/м3 |

|

8000.00 |

|

|

Масса пружины, кг |

... |

0.105 |

|

|

Длина развернутой пружины, мм |

... |

958.00 |

|

|

Жесткость пружины, Н/мм |

… |

5.823 |

|

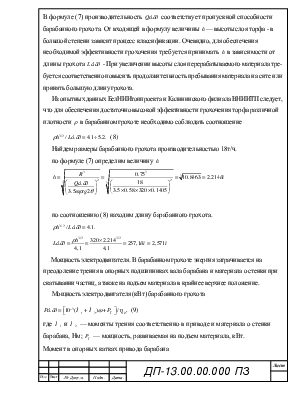

2.3.3. Расчет вала.

Расчёт произведём для приводного вала так как он более нагружен.

Принимаем материал вала

сталь40ХН. [![]() ]

]![]() =320 МПа,

=320 МПа, ![]() =600

МПа, НВ=260 с последующей термообработкой.

=600

МПа, НВ=260 с последующей термообработкой.

Вращающий момент

![]() =112

Нм.

=112

Нм.

Сила передаваемая валом

F=0,1![]() =0,1*2575=257

Н.

=0,1*2575=257

Н.

Распределённая нагрузка

![]() Н/м.

Н/м.

Р=![]() .

.

/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image130.jpg)

Рис2.5. Эпюры крутящих и изгибающих моментов

Определяем опорные реакции

![]() R

R![]() *0,3-Р*0,15-F*0,35-T=0;

*0,3-Р*0,15-F*0,35-T=0;

![]() -R

-R![]() *0,3+P*0,15-F*0,05-T=0;

*0,3+P*0,15-F*0,05-T=0;

R![]() =

=/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image136.gif) =685

Н;

=685

Н;

R![]() =

=/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image137.gif) =-404

Н.

=-404

Н.

Знак

«-» говорит о том, что сила R![]() направлена в обратную сторону, чем как показано на рис.2.5.

направлена в обратную сторону, чем как показано на рис.2.5.

Проверка:

![]() R

R![]() + R

+ R![]() -Р-F=0;

-Р-F=0;

685-404-24-257=0.

Строим эпюры крутящих и изгибающих моментов.

Сечение 1: 0<z1<50;

М=-Т-F*z1=-112-257*0.05=-124.2 Нм;

Сечение 2: 0<z3<150

М=-

R![]() *0,15+ q*0,15/2=404*0,15+80*0,15/2=66,6 Нм.

*0,15+ q*0,15/2=404*0,15+80*0,15/2=66,6 Нм.

Подбираем диаметр вала в опасном сечении. Вычисляем эквивалентный изгибающий момент.

![]() Нм.

Нм.

где

![]() =

=![]() -

в случае нереверсивной передачи.

-

в случае нереверсивной передачи.

Определяем расчётный диаметр вала

/__Грохот%20барабанный%20(полный%20диплом)/_/2%20Разработка%20конструкции%20изделия.doc.files/image141.gif) мм.

мм.

Согласно ГОСТ 6636-69 принимаем под подшипник шариковый двухрядный самоустанавливающийся (ГОСТ 5720-80) d=55 мм и D=120 мм лёгкой серии.

2.3.4. Подбор подшипников.

Выбираем по ГОСТ 22428–90 шариковые двухрядные самоустанавливающиеся

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.