Перетоки возникают вследствие неодинакового гидравлического сопротивления элементов, вызванного отклонениями в геометрических размерах, неодинаковой концентрацией пыли в потоке, поступающем в элементы, и неравномерном распределении потока.

Для ликвидации этого недостатка мы используем частичный отсос газа из пылесобирающей камеры.

В первую очередь необходимо выбрать тип циклонного элемента и его диаметр.

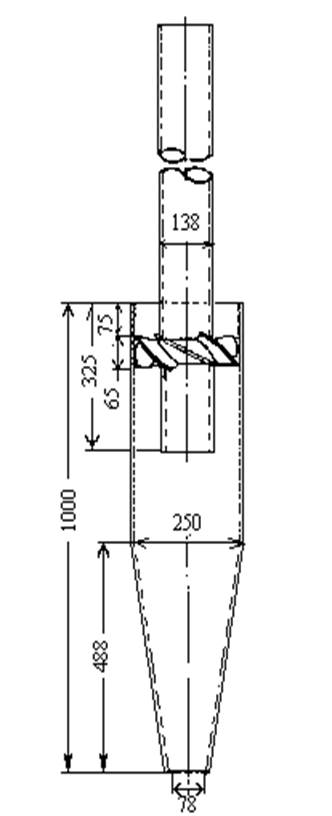

Выбираем циклон диаметром d=250мм, с направляющим аппаратом “Розетка” (рис. 2.3), который имеет 8 лопастей, установленных под углом 30°. Мультициклоны с направляющим аппаратом “Розетка” обеспечивают более высокую степень очистки.

Рассчитаем количество элементов в мультициклоне/ /:

, (2.50)

, (2.50)

где - Vсм – объем отходящих газов из сушильного барабана;

Vсм∙0,1 – объем газов который идет на рециркуляцию в мультициклоне (10%);

Dц – диаметр элемента;

ω – рабочая скорость газа в циклоне.

Принимаем ω=3,5 м/с по / /.

шт.

шт.

Принимаем количество элементов в мультициклоне равное 42 шт.: 7 штук в ширину, 6 – в высоту.

Определяем гидравлическое сопротивление в элементе циклона:

, (2.51)

, (2.51)

где – ρ – плотность газа, кг/м3.

ξ – коэфициент гидравлическое сопротивление батарейного циклона с направляющим аппаратом “Розетка”, ξ=90 / /.

Па.

Па.

Циклонный элемент с направляющим аппаратом “Розетка”.

Циклонный элемент с направляющим аппаратом “Розетка”.

Рис. 2.3

Переходим к расчетам по определению степени очистки газов:

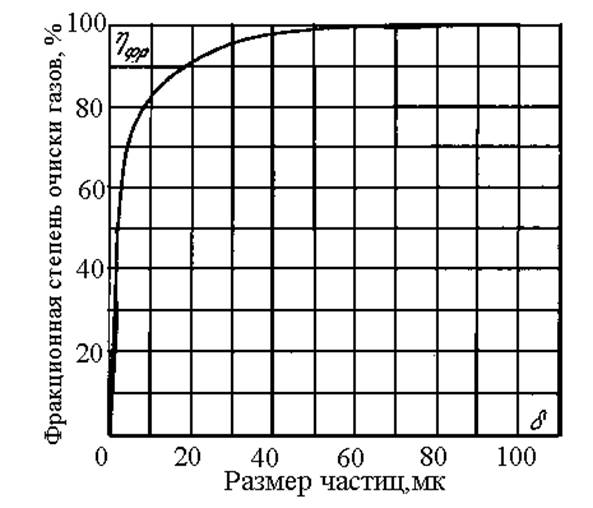

Согласно графику (рис. 2.4) по среднему диаметру частиц определяем эффективность улавливания пыли для каждой фракции и заносим в табл. 2.3.

Фракционный состав пыли

Таблица 2.3

|

Фракционный состав, % |

4,5 |

16 |

35 |

44,5 |

|

dчас. |

0 - 10 |

10 - 20 |

20 - 40 |

40 – 80 |

|

Эффективность улавливания, η |

57 |

87 |

96 |

98 |

Кривая фракционных коэффициентов очистки для батарейного циклона с элементами диаметром 250 мм с направляющим аппаратом типа “Винт”, установленным под углом α=25°.

Рис. 2.4

Согласно графику определяем общую степень улавливания пыли в циклоне:

, (2.52)

, (2.52)

где – а, б, в, г – процентное содержание каждой фракции в пыли.

По графику (рис. 2.5) делаем поправку степени очистки с направляющим аппаратом “Розетка”. На линии, относящейся к В-250-25º, находим точку, соответствующей степени очистки 94,71%. Затем проводим вертикальную прямую до пересечения с линией соответствующей принятому элементу типа Р-250-25°.

С учетом поправки на направляющий аппарат эффективность очистки составит – 96,4%.

График для пересчета степени очистки с другим направляющим аппаратом

Рис. 2.5.

Приступаем к расчету геометрических параметров мультициклона.

Диаметр входного патрубка:

, (2.53)

, (2.53)

где – ωг – скорость газа во входном патрубке.

м.

м.

Диаметр выходного патрубка рассчитывается таким же способом и составит: Dвых.п=0,72 м.

Принимаем ширину выходящих патрубков 100 мм, длину – 1200 мм.

Угол наклона элементов 25°.

Ширину и высоту всасывающей камеры определяем путем суммирования диаметров 7 элементов и расстояний между ними и стенками корпуса. Принимаем расстояние между элементами и элемента со стенкой корпуса 50мм.

Тогда:

7∙250+8∙250=2100 мм.

Длинна камеры куда поступает воздух после очистки принимаем 500 мм.

Длинна камеры куда ссыпается пыль принимаем равной 500 мм.

Диаметр патрубка через который осуществляется рециркуляция воздуха (10%) принимаем равным 280 мм.

Для выбора вентилятора необходимо знать расход газа и гидравлическое сопротивление элемента: ωг=0,688 (т. к. на рециркуляцию поступает 10% воздуха от всего объема); ∆р=661 Па.

Выбираем вентилятор на отсос воздуха (рециркуляцию) типа

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.