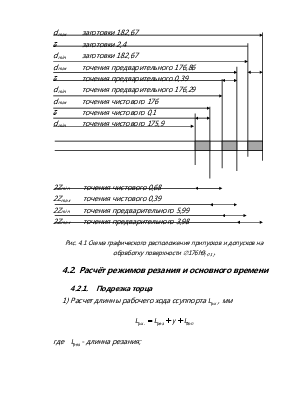

Расчет припусков на обработку и промежуточные предельные размеры по технологическим переходам по поверхности Æ176h9(-0.1) втулки ДП-08.02.02.007.

Заготовка - штамповка на ГКМ нормальной точности. Материал заготовки - сталь 5. Масса поковки 2,2 кг.

Исходя из необходимой точности и шероховатости обрабатываемой поверхности принимаем технологический маршрут обработки, который состоит из который состоит из точения предварительного и чистового.

Установка заготовки осуществляется на оправке.

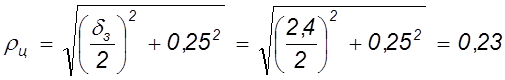

Суммарное значение пространственных отклонений для заготовки данного вида расчитываем по формуле:

![]() мм=

1590мкм (4.1)

мм=

1590мкм (4.1)

где ![]() -

смещение базавых поверхностей;

-

смещение базавых поверхностей;

![]() -

наибольшая кривизна заготовки;

-

наибольшая кривизна заготовки;

![]() -

погрешность центровки;

-

погрешность центровки;

![]() =1,0

мм;

=1,0

мм;

![]() мм; (4.2)

мм; (4.2)

где ![]() -

удельная кривизна заготовки (мкм) на 1 мм длинны.

-

удельная кривизна заготовки (мкм) на 1 мм длинны.

мм, (4.3)

мм, (4.3)

где ![]() -

допуск на размер базовой поверхности заготовки, котора используется при

шлифовании торцев.

-

допуск на размер базовой поверхности заготовки, котора используется при

шлифовании торцев.

Для определения велечин остаточной пространственной погрешности после выполненных переходов механической обработки можно использовать формулу:

![]() (4.4)

(4.4)

где ![]() -

коэффициент уточнения форы для соответствующего перехода.

-

коэффициент уточнения форы для соответствующего перехода.

Тогда, после точения предварительного

![]() мкм;

мкм;

после точения чистового

![]() мкм.

мкм.

Минимальные значения припусков расчитываем по формуле:

![]() (4.5)

(4.5)

Минимальный припуск на диаметр:

для точения предварительного

![]() мкм;

мкм;

для точения чистового

![]() мкм.

мкм.

Определяем расчётные рамеры по технологическим переходам обработки:

точение чистовое 175,9 мм;

точение предварительное 175,9+0,39=176,29 мм;

заготовка 176,29+3,98=180,27 мм.

После определения наиеньших предельных размеров расчитываем наибольшие предельные размеры:

точение чистовое 176 мм;

точение предварительное 176,29+0,39=176,68 мм;

заготовка 180,27+2,4=182,67 мм.

Определяем предельные значения припусков:

![]()

![]()

![]()

![]()

Расчитываем общие припуски

![]()

![]()

Прверяем правильность расчётов:

![]() =

= ![]()

![]() =

= ![]()

![]() =

= ![]()

![]() =

= ![]()

Полученные результаты заносим в таблицу 4.1 соответствующим образом.

Расчёт припусков на обработку поверхности Æ176h9(-0,1)

И предельных размеров по технологическим переходам обработки детали

|

Технологические переходы обработки поверхности Æ176h9(-0,1) |

Элементы припуска, мкм |

Рсчётный припуск 2Zmin , мкм |

Расчётный размер dp , |

Допуск d |

Предельные размеры, мм |

Предельные значения припуска, мм |

|||||

|

Rzi-1 |

Ti-1 |

rI-1 |

eI-1 |

dmin |

dmax |

2Zmin |

2Zmax |

||||

Заготовка |

150 |

250 |

1590 |

180,27 |

2,4 |

180,27 |

182,67 |

||||

Точение |

|||||||||||

предварит. |

50 |

50 |

95 |

- |

2*1990 |

176,29 |

0,39 |

176,29 |

176,68 |

3,98 |

5,99 |

чистовое |

30 |

30 |

64 |

- |

2*195 |

175,9 |

0,1 |

175,9 |

176 |

0,39 |

0,68 |

Итого 2*2185 4,37 6,67

![]()

![]() dmax заготовки 182,67

dmax заготовки 182,67

![]()

![]() d заготовки 2,4

d заготовки 2,4

dmin заготовки 182,67

![]()

![]() dmax точения предварительного 176,86

dmax точения предварительного 176,86

![]()

![]()

![]()

![]() d точения

предварительного 0,39

d точения

предварительного 0,39

dmin точения предварительного 176,29

![]() dmax точения чистового 176

dmax точения чистового 176

![]()

![]()

![]() d точения чистового

0,1

d точения чистового

0,1

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() dmin точения

чистового 175,9

dmin точения

чистового 175,9

![]()

![]() 2Zmin точения чистового 0,68

2Zmin точения чистового 0,68

2Zmax точения чистового 0,39

![]()

![]() 2Zmin точения предварительного 5,99

2Zmin точения предварительного 5,99

![]()

![]()

![]()

![]() 2Zmax точения предварительного

3,98

2Zmax точения предварительного

3,98

Рис. 4.1 Схема графического расположения припусков и допусков на обрвботку поверхности Æ176h9(-0,1).

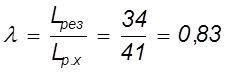

1) Расчет длинны рабочего хода ссуппорта ![]() ,

мм

,

мм

![]()

где ![]() -

длинна резания;

-

длинна резания;

![]() -

подвод, врезание и пробег инструмента

-

подвод, врезание и пробег инструмента

![]()

![]() -

дополнительная длина хода вызванная в отдельном случае конфигурацией детали

-

дополнительная длина хода вызванная в отдельном случае конфигурацией детали

![]() мм

мм

2) Назначение подачи супорта на оборот шпинделя ![]() приннимаем

по паспорту станка

приннимаем

по паспорту станка

![]() мм/об

мм/об

3) Определяем стойкость инструмента по нормативам

![]() мин

мин

где ![]() -

стойкость инструмента в минутах машинной работы станка;

-

стойкость инструмента в минутах машинной работы станка;

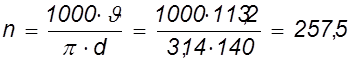

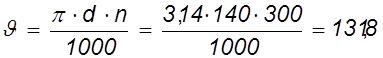

4) Расчёт скорости резания ![]() ,

м/мин ичисла оборотов шпинделя

,

м/мин ичисла оборотов шпинделя ![]()

![]() м/мин

м/мин

где ![]() -

коэффициент, зависящий от обрабатываемого материала;

-

коэффициент, зависящий от обрабатываемого материала;

![]() -

коэффициент, зависящий от стойкости и марки режущей кромки резца;

-

коэффициент, зависящий от стойкости и марки режущей кромки резца;

![]() -

коэффициент, зависящий от вида обработки.

-

коэффициент, зависящий от вида обработки.

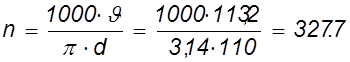

об/мин

об/мин

По паспорту станка 1Г325 принимаем 300 об/мин и уточняем скорость резания

м/мин

м/мин

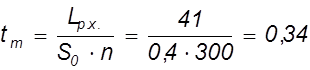

5) Расчёт основного машинного времени обработки ![]() ,

мин

,

мин

мин

мин

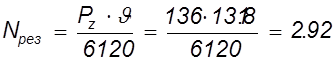

6) Проверочный расчёт по мощности резания

a) Определение по нормативам сил резания

![]() кг

кг

где ![]() -

коэффициент, зависящий от обрабатываемого материала;

-

коэффициент, зависящий от обрабатываемого материала;

![]() -

коэффициент, зависящий от скорости резания и переднего угла при точении сталей

твёрдым инструментом.

-

коэффициент, зависящий от скорости резания и переднего угла при точении сталей

твёрдым инструментом.

b) Расчёт мощности резания.

кВт

кВт

c) Проверка по мощности двигателя

![]()

![]()

![]()

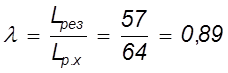

1) Расчет длинны рабочего хода ссуппорта ![]() ,

мм

,

мм

![]()

где ![]() -

длинна резания;

-

длинна резания;

![]() -

подвод, врезание и пробег инструмента

-

подвод, врезание и пробег инструмента

![]()

![]() -

дополнительная длина хода вызванная в отдельном случае конфигурацией детали

-

дополнительная длина хода вызванная в отдельном случае конфигурацией детали

![]() мм

мм

2) Назначение подачи супорта на оборот шпинделя ![]() приннимаем

по паспорту станка

приннимаем

по паспорту станка

![]() мм/об

мм/об

3) Определяем стойкость инструмента по нормативам

![]() мин

мин

где ![]() -

стойкость инструмента в минутах машинной работы станка;

-

стойкость инструмента в минутах машинной работы станка;

4) Расчёт скорости резания ![]() ,

м/мин ичисла оборотов шпинделя

,

м/мин ичисла оборотов шпинделя ![]()

![]() м/мин

м/мин

где ![]() -

коэффициент, зависящий от обрабатываемого материала;

-

коэффициент, зависящий от обрабатываемого материала;

![]() -

коэффициент, зависящий от стойкости и марки режущей кромки резца;

-

коэффициент, зависящий от стойкости и марки режущей кромки резца;

![]() -

коэффициент, зависящий от вида обработки.

-

коэффициент, зависящий от вида обработки.

об/мин

об/мин

По паспорту станка 1Г325 принимаем 300 об/мин и уточняем скорость

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.