III. СПЕЦИАЛЬНАЯ ЧАСТЬ.

Система разработки II, II-III и III слоев Третьего калийного пласта (выбрать на основе технико-экономического сравнения двух вариантов системы разработки длинными столбами с разной длиной лав).

Для проектирования специальной части проекта принимаем участок шахтного поля расположенный в районе геологической скважины №131.

Для отработки запасов проектируемого участка шахтного поля принимаем столбовую систему разработки с валовой выемкой двухшнековым комбайном SL-300.

Сравнение будет производиться на основе технико-экономических показателей лав длиной равной 150 и 250 метров, с применением одинаковых комплексов.

1. Краткая геологическая характеристика проектируемого участка.

Таблица 3.1.

|

Элементы залегания пласта |

Единица измерения |

Значение. |

|

|

Глубина залегания |

м |

607-627 |

|

|

Мощность ВЗТ |

м |

270 |

|

|

Угол падения |

град. |

1-3 |

|

|

Параметры пород пласта. |

|||

|

Тип кровли |

- |

I |

|

|

Объемный вес руды |

т/м3 |

2,11 |

|

|

Коэффициент крепости пород по шкале проф. |

- |

1,5-2,0 |

|

|

Параметры слоёв пласта. |

|||

|

Слои |

Мощность, м |

Содержание, % |

|

|

KCL |

Н.О. |

||

|

IV |

1,02 |

28,17 |

3,78 |

|

III-IV |

1,08 |

2,17 |

3,33 |

|

III |

0,69 |

26,62 |

2,22 |

|

II-III |

0,49 |

3,01 |

2,87 |

|

II |

0,57 |

44,21 |

0,88 |

2. Параметры системы разработки.

Для вышепринятой системы разработки исходя из практических данных рудника 2 РУ РУП "ПО "Беларуськалий" и эффективного использования гидромеханизированного комплекса принимаем следующие основные параметры технологической схемы отработки проектируемого участка:

Таблица 3.2.

|

Наименование |

1 вариант |

2 вариант |

|

Система разработки |

Длинными столбами |

Длинными столбами |

|

Способ подготовки |

панельный |

панельный |

|

Порядок отработки столба |

обратный |

обратный |

|

Способ управления кровлей |

полным обрушением |

полным обрушением |

|

Длина столба лавы |

4000 м |

4000 м |

|

Длина лавы |

150 м |

250 м |

|

Высота лавы |

1,75 м |

1,75 м |

|

Ширина выработок: |

||

|

- конвейерный штрек лавы |

4,5 м |

4,5 м |

|

- вентиляционный штрек лавы |

3,0 м |

3,0 м |

Для механизации процессов выемки полезного ископаемого и управления кровлей полным обрушением предусматривается применение комплекса состоящего из:

|

1 вариант |

2 вариант |

|

|

1. Двухшнекового комбайна SL-300 |

1 шт. |

1 шт. |

|

2. Секций двухстоечной крепи "Фазос –13/20" |

75 шт. |

125 шт. |

|

3. Крепи сопряжения типа "Фазос – 15/31" |

3 компл. |

3 компл. |

|

5. Забойного конвейера ЕКФ-3 |

1 шт. |

1 шт. |

|

6. Штрековых конвейеров (Вальбот) |

2 шт. |

2 шт. |

|

7. Энергопоезда |

Характеристика вышеперечисленного оборудования приводится в таблице 3.3.

Таблица 3.3.

|

№ п/п |

Наименование |

Единица измерения |

Значение |

|

1 |

Двухшнековый комбайн SL-300 |

||

|

Мощность рабочих двигателей |

кВт |

2 х 300 |

|

|

Рабочее напряжение сети |

В |

990 |

|

|

Максимальное тяговое усилие механизма подачи |

кН |

537 |

|

|

Диаметр шнеков |

мм |

1400 |

|

|

Частота вращения шнеков |

об/мин |

51 |

|

|

Максимальная вынимаемая мощность |

мм |

2520 |

|

|

Прирезка почвы |

мм |

190 |

|

|

Конструктивная высота комбайна |

мм |

1030 |

|

|

Длина комбайна по осям шнеков |

мм |

10900 |

|

|

Мощность двигателя механизма подачи |

кВт |

35 |

|

|

Масса комбайна |

тн |

28,2 |

|

|

2 |

Двухстоечная крепь "Фазос – 13/20" |

||

|

Максимальная высота крепи |

м |

2,0 |

|

|

Минимальная высота крепи |

м |

1,3 |

|

|

Продольный угол наклона пласта |

град. |

до 10о |

|

|

Шаг установки крепи |

м |

2,0 |

|

|

Количество стоек в секции |

шт. |

2 |

|

|

Номинальное сопротивление стойки |

кН |

1662 |

|

|

Предварительное сопротивление стойки |

кН |

866 |

|

|

Шаг передвижки крепи |

м |

0,8 |

|

|

Усилие передвижки конвейера |

кН |

125 |

|

|

Усилие передвижки секции |

кН |

157 |

|

|

Удельное давление на кровлю |

кН/м2 |

889-908 |

|

|

Удельное давление на почву |

кН/м2 |

3410-3480 |

|

|

Масса секции |

кг |

6372 |

|

|

Давление питания |

МПа |

25 |

|

|

Гидравлическая жидкость (водомасляная эмульсия) |

% |

3-5 |

|

|

3 |

Крепи сопряжения "Фазос – 15/31" |

||

|

Максимальная высота крепи |

м |

3,085 |

|

|

Минимальная высота крепи |

м |

1,50 |

|

|

Продольный угол наклона пласта |

град. |

до 8о |

|

|

Шаг установки крепи |

м |

1,5 |

|

|

Количество стоек в секции |

шт. |

4 |

|

|

Номинальное сопротивление стойки |

кН |

1500 |

|

|

Предварительное сопротивление стойки |

кН |

785 |

|

|

Усилие передвижки конвейера |

кН |

676 |

|

|

Сопротивление крепи минимальное |

кН |

334,8 |

|

|

Сопротивление крепи максимальное |

кН |

337,2 |

|

|

Усилие передвижки секции |

кН |

314 |

|

|

Удельное давление на кровлю |

МПа |

0,72 |

|

|

Удельное давление на почву |

МПа |

2,0 |

|

|

Давление питания |

МПа |

25 |

|

|

Гидравлическая жидкость (водомасляная эмульсия) |

% |

3-5 |

|

|

Шаг консоли верхняка |

м |

0,8 |

|

|

Усилие на конце консоли: |

|||

|

- сложенной |

кН |

150 |

|

|

- выдвинутой |

кН |

100 |

|

|

Ширина верхняка |

м |

1,30 |

|

|

Масса секции |

кг |

12090 |

|

|

5 |

Забойный конвейер ЕКФ-3 |

||

|

Производительность |

т/ч |

600 |

|

|

Мощность двигателей привода |

кВт |

2х160 |

|

|

Рабочее напряжение сети |

В |

660 |

|

|

Скорость перемещения цепи |

м/с |

1,0 |

|

|

Цепь однорядная (диаметр 30мм), шаг |

мм |

108 |

|

|

Разрывная нагрузка цепи |

кН |

400 |

|

|

Шаг расстановки скребков (10 звеньев) |

м |

1,08 |

|

|

Рештаки (высота/ширина) |

мм |

227х732 |

|

|

6 |

Штрековый конвейер (Вальбот) |

||

|

Производительность |

т/ч |

600 |

|

|

Длина конвейера |

м |

90 |

|

|

Скорость скребковой цепи |

м/сек |

1,12 |

|

|

Скребковая цепь (звеночная, калиброванная): |

|||

|

- количество полос |

1 |

||

|

- диаметр и шаг |

мм |

Ø 30х108 |

|

|

- разрывное усилие |

кН |

1130 |

|

|

Электродвигатель: |

|||

|

- мощность |

кВт |

2x250 |

|

|

- синхронная скорость вращения |

об/мин |

1500 |

|

|

Рештаки: |

|||

|

- ширина |

мм |

750 |

|

|

- длина |

мм |

1500 |

|

|

Допустимый наклон выработки: |

|||

|

- по простиранию |

град. |

до 120 |

|

|

- по падению/восстанию |

град. |

до 50 |

Конструкция крепи обеспечивает полную механизацию следующих процессов:

- распор секций между почвой и кровлей с предварительным подпором;

- поддержание кровли с постоянным рабочим сопротивлением;

- опускание секций;

- передвижка секции к груди забоя;

- передвижка забойного конвейера;

- корректировка секций.

3. Расчет годовой производительности забоя.

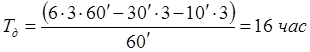

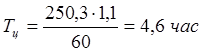

Время по добыче в сутки с выполнением вспомогательных операций и предусмотренным коэффициентом на отдых:

|

где: |

6 – чистое время работы в смену; |

|

3 – количество добычных смен в сутки; |

|

|

30¢ – время на подготовительно-заключительные работы в смену МГВМ; |

|

|

10¢ – время на личные надобности в смену МГВМ; |

1 вариант.

Оперативное время МГВМ при выполнении одного цикла состоит из времени на:

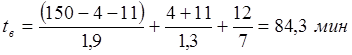

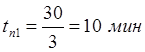

а) Выемки руды на полный режущий

|

где: |

150 – длинна лавы без вентиляционного штрека, м; |

|

4 – расстояние для вырубки верхним режущим, м; |

|

|

11 – расстояние для вырубки уступа, оставшегося от нижнего режущего, м; |

|

|

12 – расстояние отгона для выемки уступа, оставшегося от нижнего режущего, м; |

|

|

7 – скорость отгона, м/мин; |

|

|

1,9 – скорость резания, м/мин; |

|

|

1,3 – скорость при вырубке, м/мин; |

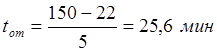

б) Отгон с подбором просыпи руды

|

где: |

3 – ширина вентиляционного штрека, м; |

|

5 – скорость зачистки (отгона), м/мин; |

|

|

22 – расстояние необходимое для зарубки верхнего режущего, м; |

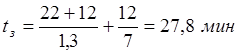

в) Зарубка косым заездом

|

где: |

1,3 – скорость при зарубке, м/мин; |

|

12 – расстояние необходимое для зарубки нижнего режущего, м; |

г) Замена зубков, проверка и заливка при необходимости смазки

![]()

д) Оказание помощи ГРОЗу

- при

передвижке энергопоезда

|

где: |

30 – норма времени на передвижку в смену, мин; |

|

3 – количество циклов; |

- при

передвижке крепи сопряжения ![]()

- при передвижке конвейера в лаве ![]()

е) Прочие работы (разбивка негабаритов, зачистка штыба и

т.д.) ![]()

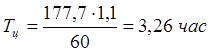

Оперативное время МГВМ при выполнении одного цикла составит:

![]()

Время на цикл с учетом коэффициента равного 10% от оперативного времени и предусмотренного на отдых, составляет:

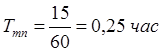

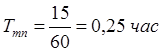

Время технологических перерывов составит:

Общее время на цикл с учетом технологических перерывов составит:

![]()

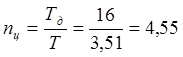

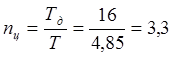

Количество циклов в сутки:

Выход руды с цикла:

![]()

Добыча руды в сутки:

![]()

Месячная производительность:

![]()

Годовая производительность:

![]()

2 вариант.

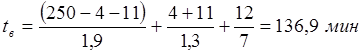

Оперативное время МГВМ при выполнении одного цикла состоит из времени на:

а) Выемки руды на полный режущий

|

где: |

250 – длинна лавы без вентиляционного штрека, м; |

|

4 – расстояние для вырубки верхним режущим, м; |

|

|

11 – расстояние для вырубки уступа, оставшегося от нижнего режущего, м; |

|

|

12 – расстояние отгона для выемки уступа, оставшегося от нижнего режущего, м; |

|

|

7 – скорость отгона, м/мин; |

|

|

1,9 – скорость резания, м/мин; |

|

|

1,3 – скорость при вырубке, м/мин; |

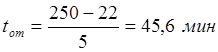

б) Отгон с подбором просыпи руды

|

где: |

3 – ширина вентиляционного штрека, м; |

|

5 – скорость зачистки (отгона), м/мин; |

|

|

22 – расстояние необходимое для зарубки верхнего режущего, м; |

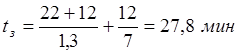

в) Зарубка косым заездом

|

где: |

1,3 – скорость при зарубке, м/мин; |

|

12 – расстояние необходимое для зарубки нижнего режущего, м; |

г) Замена зубков, проверка и заливка при необходимости смазки

![]()

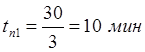

д) Оказание помощи ГРОЗу

- при

передвижке энергопоезда

|

где: |

30 – норма времени на передвижку в смену, мин; |

|

3 – количество циклов; |

- при

передвижке крепи сопряжения ![]()

- при передвижке конвейера в лаве ![]()

е) Прочие работы (разбивка негабаритов, зачистка штыба и

т.д.) ![]()

Оперативное время МГВМ при выполнении одного цикла составит:

![]()

Время на цикл с учетом коэффициента равного 10% от оперативного времени и предусмотренного на отдых, составляет:

Время технологических перерывов составит:

Общее время на цикл с учетом технологических перерывов составит:

![]()

Количество циклов в сутки:

Выход руды с цикла:

![]()

Добыча руды в сутки:

![]()

Месячная производительность:

![]()

Годовая производительность:

![]()

4. Технико-экономическое сравнение вариантов.

Технико-экономическое сравнение вышеназванных вариантов системы разработок произведем по себестоимости добычи 1 тонны руды с учетом следующих статей затрат:

- заработная плата;

- социальные отчисления;

- амортизация оборудования;

- ремонт оборудования;

- вспомогательные материалы;

- электроэнергия$

- горноподготовительные работы.

Расчет забойной себестоимости 1 тонны руды по статье затрат

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.