таким методом не возможно определить погрешность шага зубчатых секторов, т.е. погрешность шага на k шагов. Еще один недостаток данного метода заключается в том, что настройка прибора производится по образцовому колесу.

Существует метод определения погрешности шага при котором зубчатое

колесо поворачивается на угол  , где k – количество зубьев колеса.

, где k – количество зубьев колеса.

После каждого поворота к колесу подводится измерительный прибор, и с него снимаются показания. Имея показания снятые со всех зубьев колеса легко определить погрешность шага колеса (накопленную, и накопленную на k шагов). Основанные на таком методе измерения приборы производятся английской фирмой “Ковентри Гейдж энд Ко” автоматические шагомеры “Матрикс-3” предназначенный для контроля цилиндрических зубчатых колес внешнего и внутреннего зацепления.

1.1.3. Анализ конструкций измерительных датчиков.

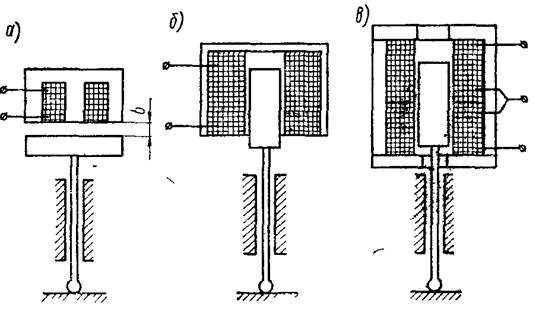

Для снятия отклонения шага измеряемого колеса в данном приборе должен применятся индуктивный датчик. Существующие на данный момент датчики это датчики осевого действия, т.е. перемещение измерительного наконечника происходит вдоль оси датчика рисунок 1.3.

Рис. 1.3.Виды индуктивных датчиков.

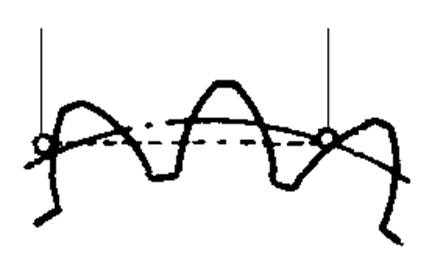

В нашем случае они не подходят т.к. этими датчиками сложно попасть в точку контакта при измерении шага колеса рисунок 1.4.

![]()

|

Рис. 1.4. Измерение шага колеса.

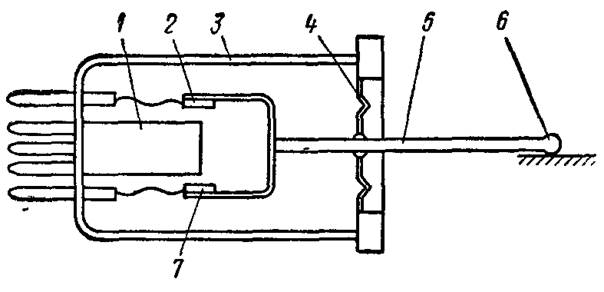

Этот недостаток легко компенсируется механотронными датчиками рисунок 1.5.

Рис. 1.5. Схема маханотронного датчика.

Механотронные преобразователи основаны на изменении характеристик электронных ламп при взаимном перемещении электродов. В механотронных преобразователях происходит изменение анодного тока, который уменьшается- при увеличении расстояния между электродами и увеличивается при сближении (рисунок 1.5.).

Механотронные преобразователи сконструированы на базе радиоламп и выпускаются серийно. Оформлены они в виде стеклянного баллона 3, в одном торце которого расположены электрические выводы, а в другом — закреплена мембрана 4 из 'металлической ленты. Сквозь мембрану проходит стержень 5. Катод 1 вместе с накальным устройством прикреплен к с,текляинйи(у баллону, а аноды 2 и 7 — к внутреннему концу стержня 5. На внешний конец стержня надет измерительный наконйчник 6. Аноды в исходном положении стержня расположены симметрично относительно катода. Нажатие на стержень приводит к изменению положения анодов относительно катода.

Позаимствуем конструкцию механотронного датчика, но вместо катода 1 и анодов 2,7 поставим индуктивные преобразователи рисунок 1.6.

Рис. 1.6.

На рисунке 1.6. показаны:

1 – преобразователи соединенные по дифференциальной схеме;

2 – измерительный стержень;

3 – шарнир;

4 – измерительный наконечник.

1.1.3 Выводы.

В процессе проведения соответствующего анализа рассмотренного выше материала можно сделать вывод: для выполнения поставленной перед нами задачей о создании автоматического шагомера нам подходит последний из приведенных выше приборов для измерения погрешности шага английской фирмой “Ковентри Гейдж энд Ко” “Матрикс-3”.

Для снятия показаний мы применяем индуктивный датчик, но с измененной конструкцией.

1.2. Назначение и область применения изделия.

1.2.1. Назначение изделия.

Автоматический шагомер предназначен для определения погрешности шага:

1. цилиндрических прямозубых колес;

2. косозубых колес;

3. конических зубчатых колес с внешним внутренним зацеплением;

4. пазовых делительных дисков и других деталей, имеющих равноотстоящие вырезы на общем диаметре.

1.2.2. Область применения изделия.

Автоматический шагомер применяется в измерительных лабораториях, на предприятиях машино- и приборостроения.

1.3. Описание конструкции и работы изделия.

1.3.1. Описание конструкции.

Описание конструкции ведется по БНТУ 13.18.19.00.000. ГЧ.

Прибор состоит из узел индуктивного датчика, поворотный стол 02, самописец 03, усилитель, центр бабки, кронштейн бабки, панель управления, колонна все это монтируется на основании.

1.3.2. Принцип работы прибора.

Предназначенная для проверки деталь устанавливается на горизонтальном поворотном столе 01 ( смотри БНТУ 13.18.19.00.000. ГЧ.). При этом она или же крепится зажимами непосредственно к столу или устанавливается между шпинделем поворотного стола и центром бабки. Рабочий стол установлен на высокоточном валу 26 ( смотри БНТУ

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.