Московский государственный технический университет им. Н. Э. Баумана

И РАСЧЕТ ГЛАВНОГО ИСПОЛНИТЕЛЬНОГО

МЕХАНИЗМА КУЗНЕЧНО-ШТАМПОВОЧНЫХ МАШИН

Методические указания к выполнению домашнего задания по курсу «Расчет, конструкция и надежность, кузнечно-штамповочных машин и автоматов»

Москва 2002 г.

Домашнее задание ''Определение основных параметров и расчет главного исполнительного механизма кузнечно-штамповочных машин" выполняется студентами в соответствии с программой курса "Расчет, конструкция и надежность кузнечно-штамповочных машин и автоматов".

Цель домашнего задания - закрепить и углубить знания, полученные студентами при изучении лекционного материала, а также приобрести навыки самостоятельной работы по расчету механизмов и элементов конструкций кузнечно-штамповочных машин и автоматов.

Основным элементом конструкции любой кузнечно-штамповочной машины (КШМ) является главный исполнительный механизм, поэтому правильность определения его основных параметров и точность расчета предопределяют работоспособность и надежность работы КШМ в целом.

В методических указаниях приведена методика расчета главных исполнительных механизмов винтовых прессов (ВП), подучивших широкое распространение в промышленности.

Определение основных параметров и расчет главного исполнительного механизма винтового пресса.

Винтовые прессы представляют класс КШМ, получивший широкое распространение в промышленности. Несмотря на большое многообразие конструктивного исполнения, главный исполнительный механизм винтовых прессов содержит два основных элемента: винт и гайку.

От правильности выбора конструктивных параметров винтаи гайки зависят и другие параметры прессов, характеризующие такие показатели как материалоемкость, энергоемкость, производительность, себестоимость изготовления, надежность и экономичность работы.

Порядок расчета винтового механизма.

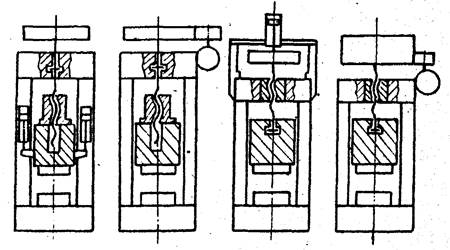

1. Средний диаметр dc резьбы винта определяется в зависимости от конструктивного исполнения пресса (рис.1) [1]: для прессов с вращательным движением винта (см. рис.1 а и б)

![]() (1)

(1)

для прессов с винтовым движением винта (см. рис. I в и г)

![]()

![]() (2)

(2)

где Pн - номинальная сила пресса, Н;

dc - средний диаметр резьбы винта, м.

|

а) б) в) г)

2. Угол наклона резьбы винта определяется из условия максимальной мощности, развиваемой прессом.

Оптимальное значение угла наклона резьбы винта принимается равным такому углу наклона резьбы, при котором мощность, развиваемая прессом за время машинного цикла, становится максимальной [2]. Мощность оценивается в безразмерном показателе - относительной мощности П. Потери энергии существенно зависят от способа разгона подвижных частей пресса. При разгоне силой, например от гидроцилиндров потери энергии больше, так как, при прочих равных условиях, на винтовой механизм дополнительно к силе веса подвижных частей пресса добавляется сила гидроцилиндров.

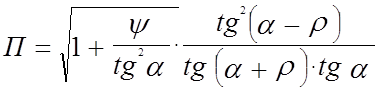

Относительная мощность П пресса при разгоне от силы гидроцилиндров, воздействующих на ползун пресса (рис.1 а) или на винт пресса (рис.1 в)

(3)

(3)

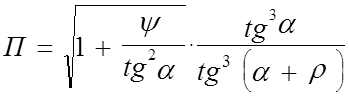

при разгоне моментом от гидромоторов или электродвигателей, воздействующих на маховик пресса (рис.1 б и г)

(4)

(4)

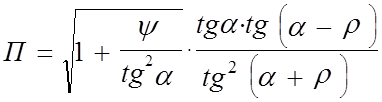

При комбинированном приводе, например в муфтовых прессах, в которых разгон подвижных частей вниз осуществляется моментом от маховика, а ход вверх силой от гидроцилиндров относительная мощность пресса

(5)

(5)

где α - угол наклона (подъема) резьбывинта,

![]() - угол трения в резьбе,

- угол трения в резьбе,

m - коэффициент трения в резьбе,

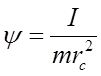

- параметр винтового

пресса;

- параметр винтового

пресса;

I - суммарный момент инерции подвижных частей пресса;

т - суммарная масса подвижных частей пресса:

rc = dc/2 - средний радиус резьбывинта.

dc – средний диаметр резьбы винта.

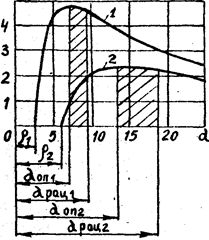

Изменение относительной мощности Пвинтового пресса для двух значений коэффициента трения m в резьбе (1 – μ = 0,05; 2 – μ = 0,1) приведено на рис.2.

Оптимальный угол αоп , подъема резьбы винта винтового механизма, при котором пресс будет развивать максимальную мощность, определяется при П'=0.

Для повышения стабильности работы пресса в условиях переменного значения μ целесообразно принимать угол наклона резьбы больше оптимального на величину угла трения в резьбе. Такой угол называется рациональным углом (αрац)

![]() ,

(7)

,

(7)

который гарантирует работу пресса в устойчивом режиме с достаточно высокой мощностью.

|

Рис.2. Изменение относительной мощности пресса.

При выполнении расчетов определите снижение мощности пресса при α = αрац по сравнении о максимальной мощностью пресса при α = αоп .

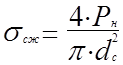

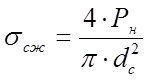

3. Напряжение сжатия в винте во время деформирования определяется присиле деформирования Рд равной номинальной силе пресса Рн.

(8)

(8)

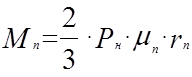

4. Момент от реакции в резьбе рассчитывается при номинальной силе пресса Рн с учетом трения в резьбе:

![]() (9)

(9)

Момент трения в подпятнике винта

(10)

(10)

где rп - радиус сплошной пяты (в расчетах принимаем rп= dc/2),

mп – коэффициент трения в подпятнике.

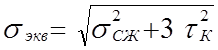

5. В соответствии с конструктивной схемой пресса определяется эквивалентное напряжение в винте

(11)

(11)

где sсж – напряжения сжатия в винте от номинальной силы пресса,

tк – касательные напряжения в винте от крутящего момента в винте в зависимости от конструкции пресса.

Значения sсж и tк определяются

(12)

(12)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.