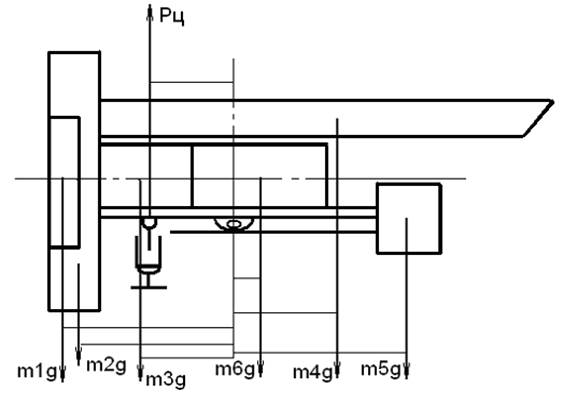

сила сопротивления движения опорных катков гусеничного хода по гусеничным цепям,

![]()

![]() - сила сопротивления

движению прицепной машины,

- сила сопротивления

движению прицепной машины,

![]()

![]() - сила сопротивления

движения от составляющей силы тяжести при движении машины в гору,

- сила сопротивления

движения от составляющей силы тяжести при движении машины в гору,

![]()

![]() - сила сопротивления

движению, обусловленная силами инерции при разгоне (трогании с места) агрегата,

- сила сопротивления

движению, обусловленная силами инерции при разгоне (трогании с места) агрегата,

Тогда

2.1.1.15.Мощность на передвижение по прямой

2.1.1.16.Проверка запаса сцепления гусениц с грунтом

2*0,4*141666*4,6*0,42=218959Н;

2*0.8*141666*4.6*0.42+10.3+55800*9.81*sin![]() +1.15*55800*

+1.15*55800*![]() =92580H;

=92580H;

218959>92580

Запас сцепления достаточный.

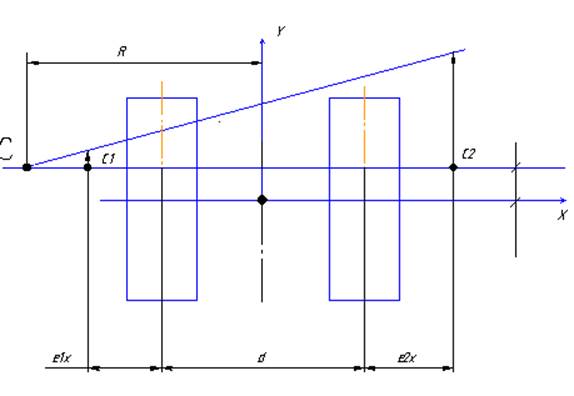

Тяговый расчёт гусеничной машины на повороте

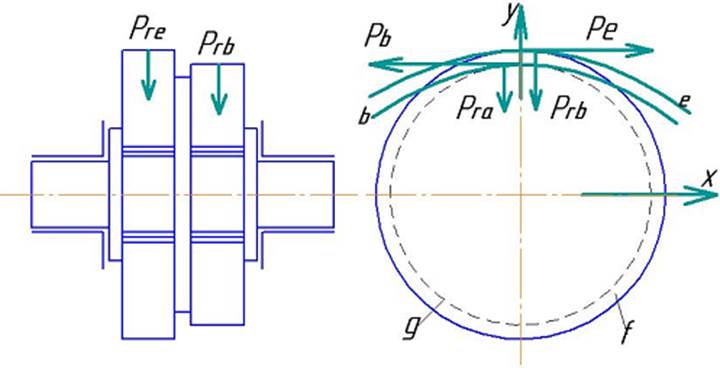

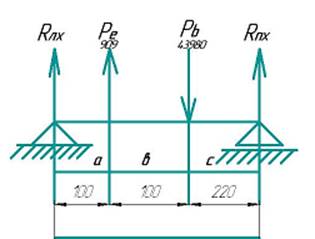

Рис.2.1.3 Положение центров вращения опорных ветвей гусениц и кинематика поворота.

2.1.1.17.Cреднее давление на грунт отстающей гусеницы

Па;

Па;

Па.

Па.

2.1.1.18. Проверка среднего давления машины на грунт

кПа.

кПа.

3. Составляющие главного вектора внешних сил

![]() Н;

Н;

Н.

Н.

2.1.1.19.Главный момент внешних сил

2.1.1.20. Смещения e1x, e2x , ey координат центров вращения опорных площадок гусениц:

м;

м;

м.

м.

м.

м.

2.1.1.21.Продольные составляющие T1y,T2y сил трения действующих на гусеницы:

Н;

Н;

Н.

Н.

2.1.1.22.Арифметические суммы боковых сил T1a,T2a ,действующих на гусеницы:

Н;

Н;

Н.

Н.

2.1.1.23.Тяговые усилия T1т,T2т гусеничных цепей:

Н;

Н;

Н.

Н.

где k’ – коэффициент сопротивления движению опорных катков по гусеничным цепям за счёт действия боковых сил.

2.1.1.24.Радиус и угловая скорость поворота:

м;

м;

с-1.

с-1.

2.1.1.25.Тормозное усилие, которое необходимо приложить к отстающей гусеничной цепи:

![]() Н.

Н.

2.1.1.26. Мощность на поворот

кВт.

кВт.

2.1.1.27.Коэффициент запаса сцепления забегающей гусеницы:

.

.

Сцепления вполне достаточно для поворота и движения.

2.2 Расчет кинематических параметров и элементов гидросистемы

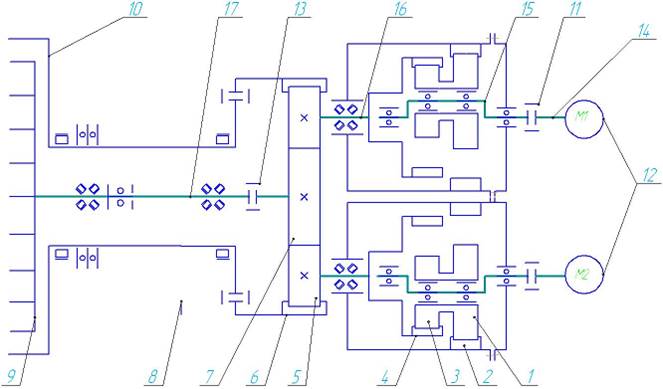

Кинематическая схема привода буров роторного исполнительного органа со спаренным планетарным редуктором на первой ступени комбайна ПКС-8М

Кинематический расчёт редуктора привода приводной звёздочки гусеничного

хода.

Транспортный режим

2.2.1 ;

;

![]() =1500

об/мин-двигателя;

=1500

об/мин-двигателя;

;

; -звездочки;

-звездочки;

об/c=114

об/мин;

об/c=114

об/мин;

.

.

Рабочий режим

;

;

об/c=90

об/мин;

об/c=90

об/мин;

2.2.2 .

.

Кинематический расчёт наружного и внутреннего буров

Кинематическая схема привода буров роторного исполнительного органа со спаренным планетарным редуктором на первой ступени разработанного комбайна .

рис.2.2.1

|

Позиция |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Число зубьев |

33 |

43 |

30 |

40 |

15 |

68 |

36 |

|

Модуль,мм |

16 |

16 |

16 |

16 |

18 |

18 |

18 |

Передаточное отношение редуктора первой ступени Uред.1……. 48,29

Таблица выбора параметров зубчатых колес под требуемое передаточное отношение

Таблица 2.2.2

|

Эксцентриситет |

Z1 |

Z2 |

Z3 |

Z4 |

U |

|

5m=80 |

33 |

43 |

30 |

40 |

44 |

Передаточное отношение редуктора первой ступени

2.2.3

2.2.4 ;

;

![]() Находим полное

передаточное отношение наружного и внутреннего буров

Находим полное

передаточное отношение наружного и внутреннего буров

2.2.5![]() ;

;

2.2.6![]() .

.

Находим частоту вращения наружного и внутреннего буров

2.2.7

2.2.8 об/мин.

об/мин.

Где:

1500- частоту вращения Эл.двигателя (об/мин).

3Кинематический расчёт бермовых фрез и отрезных коронок

2.2.9

где:

![]() - частота вращения бермовых фрез

- частота вращения бермовых фрез

2.2.10

где:

![]() - частота вращения отрезных коронок

- частота вращения отрезных коронок

Расчёт цилиндра подъёма рабочего органа

Рассмотрим цилиндр в рабочем положении рис.2.2.2

Рисунок 2.2.2

Требуемое усилие на штоке гидроцилиндра

2.2.11![]() Н,

Н,

![]()

кг;

кг;

где ![]() - сила тяжести

- сила тяжести

l – плечо действия силы тяжести ;

h – плечо действия силы Ргц![]() .

.

2.2.12 кг;

кг;

Рабочая площадь поршня

2.2.13 м2, где P1

– давление рабочей жидкости;

м2, где P1

– давление рабочей жидкости;

Внутренний диаметр цилиндра при подаче рабочей жидкости в поршневую полость

2.2.14 м =50мм.

м =50мм.

Диаметр штока гидроцилиндра

2.2.15![]() м =15мм.

м =15мм.

Принимаем ![]() ход поршня

ход поршня ![]()

2.3Прочностной расчет основных элементов

Проводим расчет вала

Находим крутящий момент на валу электродвигателя

2.3.1

Где:

N-мощность Эл. двигателя

![]() -частота вращения вала

Эл. двигателя

-частота вращения вала

Эл. двигателя

Усилие в зацеплении f-g

2.3.2

Где:

Df,Dg-диаметр зубчатого колеса

U-передаточное отношение

2.3.3

Находим центробежную силу

2.3.4![]()

![]()

Где:

Vg-объем блока сателлитов

![]() -плотность металла а-межосевое расстояние

-плотность металла а-межосевое расстояние

2.3.5![]()

2.3.6![]()

2.3.7![]()

2.3.8![]()

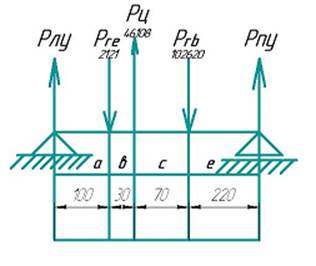

Схема сателлита и усилия в зацеплениях с центральными колесами рис.2.3.1

Рис.2.3.1

Реакции на опоры сателлитов в вертикальной плоскости рис.2.3.2

2.3.9

2.3.10

Реакции на опоры сателлитов в горизонтальной плоскости рис.2.3.3

2.3.11

2.3.12

Находим реакции в опорах подшипников водила

2.3.13![]()

2.3.14![]()

Исходя из усилий R1 и R2 подбираем роликоподшипники радиальные сферические двухрядные (по ГОСТ 5721-57 и 8545-57)

Таблица 2.3.1 Средняя серия

|

Условное обозначение подшипника |

Размер в мм |

С в тыс. |

Qст в тыс.кг |

nпр В тыс. Об/мин |

|||||||

|

3608 |

d |

D |

B |

d1 |

L |

r |

330 |

21.5 |

3.2 |

||

|

70 |

150 |

51 |

- |

- |

3.5 |

||||||

2.3.1 Расчет на контактную прочность ведется по примеру двух цилиндрических колес находящихся в зацеплении.(ПриложениеД)

Требуется рассчитать передачу по следующим данным

Ведущего колеса Ведомого колеса

Число зубьев 30 40

Модуль 14 14

Ширина зубчатого венца мм 80 75

Передаваемая мощность 110 кВт

Расчет, указанный в приложении велся по исходным данным в стандартной программе пакета «Компас 3D V8»

При его проведении был подобран материал зубчатых колес (сталь 45X) .

2.3.2 Оценка энергоемкости комбайна

Буроскалывающий исполнительный орган осуществляет комбинированное разрушение резцами и скалывание породы. Его резцы прорезают концентрические щели, что приводит к образованию концентрических целиков, которые потом скалываются резцедержателями. При такой схеме работы разрушается 60% всей горной массы с минимальными удельными затратами энергии (Ру=0,4-1,2кВт*ч/м3), остальные 40% измельчаются резцами в глубоких щелях с большой энергоемкостью (Ру=1.7-3.2кВт*ч/м3) при работе по калийной руде. Комбайн устойчиво работает при скорости подачи W=8-9 м/ч, Wmax=12 м/ч.

Средние удельные энергозатраты процесса разрушения калийной соли и выгрузки ее из забоя только по буроскалывающему элементу исполнительного органа при скорости подачи W=2-8 м/ч составляет 1.3-2кВт*ч/м3. При работе бермовых фрез и отрезного устройства Ру=3.6-4.7кВт*ч/м3

2.3.2.1Производительность комбайна по ходу и по исполнительному органу

Производительность по ходу

![]()

![]()

![]()

Wmax=12 м/ч

Qх=0.0297 м3/с=106.8м3/ч=213.6т/ч

Qх.б.=Fб*Wmax=96.5м3/ч

Теритическая производительность по рабочему органу > производительности по ходу, а во время работы Qх=Qб

Где:

F-площадь поперечного сечения снимаемого слоя

W-действительная скорость передвижения машины(скорость подачи

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.