Введение

При проектировании КИП приобретаются навыки и опыт их проектирования.

Цель данной работы – систематизация полученных знаний и выработка навыков обоснования принятых решений в аспектах точности, производительности, надежности, экономичности и этичности.

Главным требованием, которое предъявляется и должно быть учтено при проектировании КИП, является требование к форме выходной информации.

1 Проектирование контрольно-измерительного приспособления

В этом разделе проектируется специальное контрольно-измерительное

приспособление для окончательного контроля детали, а именно контроля торцевого биения поверхности Ж405h6/Ж565 относительно Ж420h6 (база Щ) требования при этом м 0,03 Щ

1.1 Обоснование цели контрольной операции

биений осуществляется альтернативным методом–не снимая деталь со станка после последней механической операции обработки при помощи магнитной стойки с измерительным индикатором. В общем-то, для мелкосерийного типа производства данный метод и средство измерения являются вполне приемлемыми т.к. дают полное понятие о состоянии процесса обработки и качества изделия и проверка проводится по количественному признаку. Однако в учебных целях необходимо показать свои знания в данной области-проектировании специальных контрольно-измерительных приспособлений.

В целом контроль указанного торцевого биения не вызывает каких-либо трудностей, поскольку простановка размеров верна, имеются достаточно развитые и точные базовые и измерительные поверхности. Есть возможность соблюсти принцип совмещения баз.

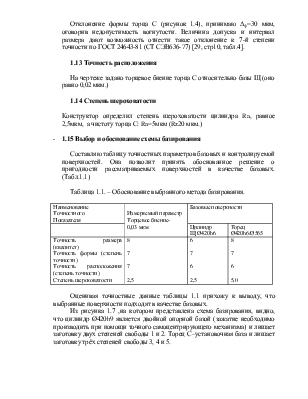

- 1.2 Выбираю категорию контроля (ОСТ 25.1160-84)

Выпускаемая продукция по своим механико-экономическим показателям должна отвечать требованиям современных ГОСТ, ОСТ, ТУ. Такую продукцию относят к І-й категории качества. Ограничусь 3-й категорией контроля [29, табл. 1.4-1.6].

Производство подобного технологического класса деталей можно считать давно освоенным и устоявшимся. Поэтому принимаю нормальный режим контроля ГОСТ20736-75(СТСЭВ 1672-79).

Устанавливаю следующие показатели операции контроля; по объему сплошной контроль ; по времени периодический; по структуре - однократный [29, стр.36-37].

В связи с тем, что деталь является ответственной, продукция идет на экспорт, технология изготовления деталей сложна, измерению подлежит 100% изготовляемой продукции, т.е. каждая сходящая со станка деталь Т.е. при выпуске надлежит проверить по размеру 130 деталей.

Расчет коэффициента загрузки приспособления показывает, что в данных условиях рентабельна система неразборного специального приспособления (НСП) [29, стр.20-21]

- 1.3 Выбор контрольных точек объекта измерения

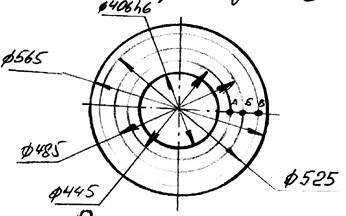

Ширина торца в радиальном направлении

565-405

в= ѕѕѕѕѕ =80мм

2

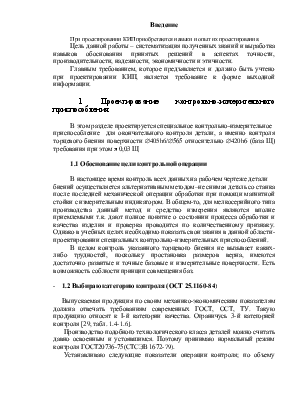

Измерения ведутся в трех точках. Они показаны на рисунке 1.1

|

Рисунок 1.1-Выбор контрольных точек

Таким образом торец Ж565/Ж405h6 и является контролируемой поверхностью.

- 1.4 Уточнение и анализ точности параметров контролируемой поверхности.

Определяю количественно точностные параметры контролируемой поверхности.

1.5 Точность размера

Допуск торцевого биения 0,03 мм верхние отклонения ∆во=+0,015, нижнее отклонение ∆во=-0,015,. Значение допуска назначено конструктором в зависимости от служебного назначения машины, т.е. насоса погружного.

1.6 Точность формы

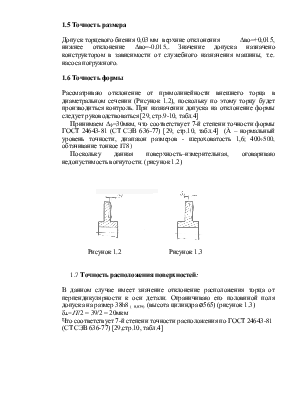

Рассматриваю отклонение от прямолинейности внешнего торца в диаметральном сечении (Рисунок 1.2), поскольку по этому торцу будет производиться контроль. При назначении допуска на отклонение формы следует руководствоваться [29, стр.9-10, табл.4]

Принимаем ∆ф=30мкм, что соответствует 7-й степени точности формы ГОСТ 24643-81 (СТ СЭВ 636-77) [29, стр.10, табл.4] (À – нормальный уровень точности, диапазон размеров - шероховатость 1,6; 400ё500, обтачивание тонкое IT8)

Поскольку данная поверхность–измерительная, оговариваю недопустимость вогнутости. (рисунок 1.2)

|

1.7 Точность расположения поверхностей:

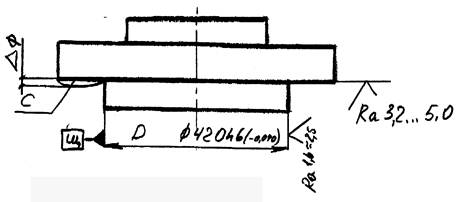

В данном случае имеет значение отклонение расположения торца от перпендикулярности к оси детали. Ограничиваю его половиной поля допуска на размер 38h8 (–0,039) (высота цилиндра ø565) (рисунок 1.3)

δ┴=JT/2 = 39/2 = 20мкм

Что соответствует 7-й степени точности расположения по ГОСТ 24643-81

(СТ СЭВ 636-77) [29,стр.10, табл.4]

Задана на чертеже и принята конструктором Ra=1,6мкм. или Rz=10мкм., учитывая то обстоятельство, что параметр Ra более информативен, чем Rz. Осуществляю перевод Rz в Ra (R= 2,5 мкм.–аналогRa=1.6) ГОСТ 2789–73 (СТ СЭВ 638-77).

- 1.9 Определяю конструктивно-технологические особенности контролируемой детали

Торцевое биение торца Ж 405h6/Ж565 детали «Проставка» контролируется после последней операции ТП изготовления детали–токарно-карусельной (чистовой). Деталь по конструктивным особенностям относится к телам вращения, по технологическим–к классу фланцев. Масса детали после снятия со станка 73,3 кг. Материал детали сталь низколегированная конструкционная для сварных конструкций (ГОСТ 5520-79) марки 09 Г2С-5, цена за тонну 221 грн. Данная сталь обладает высокой прочностью и вязкостью. Твердость НВ 325… 337 согласно ГОСТ 9012-59 (СТ СЭВ 468-77). Плотность стали Q= 7,817 . 103 кг/м3, коэффициент линейного расширения l=13,4∙10-6 К-1. Предел текучести σт=800.106Па. Временное сопротивление разрыву σв=780.106Па.

1.10 Выбор схемы контроля.

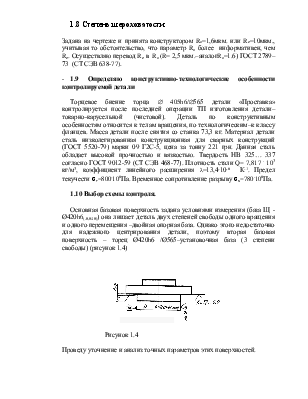

Основная базовая поверхность задана условиями измерения (база Щ -Ø420h6(-0,040)) она лишает деталь двух степеней свободы одного вращения и одного перемещения –двойная опорная база. Однако этого недостаточно для надежного центрирования детали, поэтому вторая базовая поверхность – торец Ø420h6 /Ø565–установочная база (3 степени свободы) (рисунок 1.4)

|

Проведу уточнение и анализ точных параметров этих поверхностей.

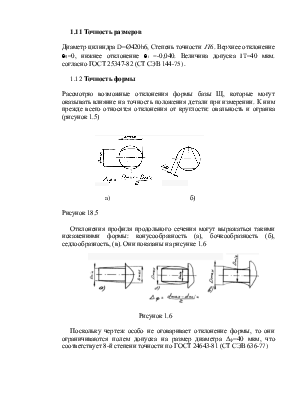

1.11 Точность размеров

Диаметр цилиндра D=Ø420h6, Степень точности JT6. Верхнее отклонение еЅ=0, нижнее отклонение еi =-0,040. Величина допуска IT=40 мкм. согласно ГОСТ 25347-82 (СТ СЭВ 144-75) .

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.