Министерство образования и науки Украины

Сумской государственный университет

Журнал практическихработ

по предмету: “ТМВЗДМ”

|

Студент Группа Преподаватель |

____________________ ____________________ |

Патютько А.В. ТМ-41 Акилов |

2007

Содержание

Стр.

Задание 3

1. Проектирование отливки 4

2. Проектирование поковки 5

Литература 9

Чертёж детали «Шкив» 10

Чертёж литой заготовки 11

Чертёж детали «Шестерня» 12

Чертёж поковки 13

1.1 Определение массы детали «Шкив»

Масса детали определяется по формуле

![]() , (1.1)

, (1.1)

где ![]() - плотность материала детали (для

чугуна

- плотность материала детали (для

чугуна ![]() г/см3);

г/см3);

V - объем детали, см3.

Для определения объема детали, разбиваем ее на элементарные геометрические фигуры и определяем их объем.

мм3

мм3

![]() мм3

мм3

![]() мм3

мм3

Масса детали:

кг

кг

1.2 Определение припусков и допусков на линейные и диаметральные размеры

Припуски на механическую обработку размеров назначаем по [2] ГОСТ 26645-85*. Данный стандарт распространяется на отливки из черных и цветных металлов и сплавов, также регламентирует допуски на размеры, массу и припуски на механическую обработку. Он соответствует международному стандарту ISO 8062-84.

По методическим указаниям, определив тип производства, группу серийности, группу отливок, назначаем способ литья – литьё в кокиль.

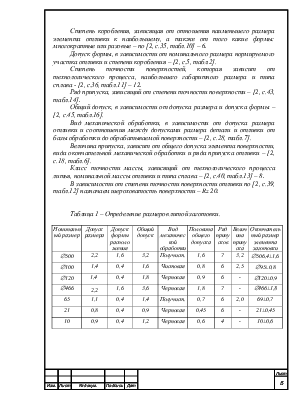

Для определения окончательных размеров заготовки составляем таблицу 1, для этого воспользуемся ГОСТом 26645 – 85:

Допуск размера определяем по [2, с.2, табл.1], в зависимости от класса точности по [2, табл. 9], который в свою очередь определяем в зависимости от технологического процесса литья, наибольшего

габаритного размера отливки и типа сплава.

Степень коробления, зависящая от отношения наименьшего размера элемента отливки к наибольшему, а также от того какие формы: многократные или разовые – по [2, с.35, табл.10] – 6.

Допуск формы, в зависимости от номинального размера нормируемого участка отливки и степени коробления – [2, с.5, табл.2].

Степень точности поверхностей, которая зависит от технологического процесса, наибольшего габаритного размера и типа сплава - [2, с.36, табл.11] – 12.

Ряд припуска, зависящий от степени точности поверхности – [2, с.43, табл.14].

Общий допуск, в зависимости от допуска размера и допуска формы – [2, с.45, табл.16].

Вид механической обработки, в зависимости от допуска размера отливки и соотношения между допусками размера детали и отливки от базы обработки до обрабатываемой поверхности – [2, с.28, табл.7].

Величина припуска, зависит от общего допуска элемента поверхности, вида окончательной механической обработки и ряда припуска отливки – [2, с.18, табл.6].

Класс точности массы, зависящий от технологического процесса литья, номинальной массы отливки и типа сплава – [2, с.40, табл.13] – 8.

В зависимости от степени точности поверхности отливки по [2, с.39, табл.12] назначаем шероховатость поверхности – Rz20.

Таблица 1 – Определение размеров литой заготовки.

|

Номинальный размер |

Допуск размера |

Допуск формы расположения |

Общий допуск |

Вид механической обработки |

Половина общего допуска |

Ряд припусков |

Величина припуска |

Окончательный размер элемента заготовки |

|

Æ500 |

2,2 |

1,6 |

3,2 |

Получист. |

1,6 |

7 |

3,2 |

Æ506,4±1,6 |

|

Æ100 |

1,4 |

0,4 |

1,6 |

Чистовая |

0,8 |

6 |

2,5 |

Æ95±0,8 |

|

Æ120 |

1,4 |

0,4 |

1,8 |

Черновая |

0,9 |

6 |

- |

Æ120±0,9 |

|

Æ466 |

2,2 |

1,6 |

3,6 |

Черновая |

1,8 |

7 |

- |

Æ466±1,8 |

|

65 |

1,1 |

0,4 |

1,4 |

Получист. |

0,7 |

6 |

2,0 |

69±0,7 |

|

21 |

0,8 |

0,4 |

0,9 |

Черновая |

0,45 |

6 |

- |

21±0,45 |

|

10 |

0,9 |

0,4 |

1,2 |

Черновая |

0,6 |

4 |

- |

10±0,6 |

Для изготовления данной заготовки (чертёж 2) применяем штамповку на кривошипно-горячештамповочном прессе (КГШП).

Исходные данные:

материал детали – Сталь 40Х (ГОСТ 4643-71).

масса детали:

мм3

мм3

мм3

мм3

мм3

мм3

![]() мм3

мм3

Величина припусков и допусков на заготовку определяется по [3]

1) Класс точности поковки Т3 – открытая штамповка, приложение 1, таблица 19;

2) Группа стали М2 – сталь с массовой долей углерода свыше 0,65% или с суммарной массовой долей легирующих элементов свыше 5,0 %, таблица 1;

3) Коэффициент ориентировочной массы поковки ![]() ,

приложение 3 таблица 20;

,

приложение 3 таблица 20;

Расчетная масса поковки:

(2.1)

(2.1)

где ![]() - расчётная масса

поковки, кг;

- расчётная масса

поковки, кг;

![]() - масса детали.

- масса детали.

![]() кг

кг

4) Размеры описывающей поковку фигуры (цилиндр):

диаметр – 90 (мм);

высота – 32 (мм);

Масса

описывающей фигуры  (кг).

(кг).

Отношение массы поковки к массе описывающей фигуры:

5) Степень сложности С1, приложение 2

6) Исходный индекс – 10, таблица 2,

7) Припуски и кузнечные напуски:

1,5 - Æ90 мм и чистота поверхности 3,2;

1,1 - Æ30 мм и чистота поверхности 12,5;

1,5 – толщина 32 мм и чистота поверхности 3,2;

1,1 – толщина 21 мм и чистота поверхности 3,2;

8) Дополнительные припуски:

изогнутость и отклонения от плоскостности и прямолинейности – 0,6 мм, по табл. 5;

смещение по поверхности разъёма штампов – 0,6 мм, по табл. 9;

9) Штамповочные уклоны:

на наружной поверхности – не более 5°;

на внутренней поверхности – не более 7°.

10) Размеры поковки и ёё допустимые отклонения:

- диаметр

![]() – принимаем

94 мм;

– принимаем

94 мм;

- диаметр

![]() –

принимаем 27 мм;

–

принимаем 27 мм;

- толщина

![]() –

принимаем 24 мм;

–

принимаем 24 мм;

- толщина

![]() - принимаем 35 мм;

- принимаем 35 мм;

11) Радиусы закруглений наружных углов 2 мм (минимальные), принимаем 3 мм, таблица 7

12) Допускаемая величина остаточного облоя 0,7 мм – по п. 5.8

Допускаемое отклонение от плоскостности 0,6 мм – по п. 5.16

Допускаемое отклонение от концентричности пробитого отверстия относительно внешнего контура поковки 0,8 мм – по таблице 12

Допускаемая величина высоты заусенца – 3,0 мм – по п. 5.10

Допускаемые отклонения размеров:

-

диаметр 94![]() ;

;

-

диаметр 27![]() ;

;

-

толщина 35![]() ;

;

-

толщина 24![]() .

.

Литература

1. Демьянник Д.Ф., Тараданов В.И. Методические указания и задания к выполнению практических и контрольных работ по курсу: «Проектирование и производство заготовок». Часть 1. Сумы: СФТИ. 1992 – 40c., ил.

2. ГОСТ 26645-85 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку. – М.: Издательство стандартов, 1989.

3. ГОСТ 7505 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски. Государственный комитет СССР по управлению качеством продукции и стандартам. – М.: 1989.

Задание

Согласно [1], с.6, табл. 1.1-1.2 определяется шифр детали для проектирования литой заготовки – ТМС 00Л, а шифр для проектирования штампованной заготовки – ТМС 000, заданная годовая программа выпуска деталей – 500 тыс. шт. Размеры для чертежа детали определяются из таблиц на полях чертежа детали исходя из последней цифра зачетной книжки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.