Требования к квалификации рабочих невысокие.

Контроль бывает активный и пассивный.

Пассивный контроль выполняют после окончания работы, и он ставит целью регистрацию брака.

Активный контроль выполняется в процессе обработки заготовки и его цель – предупреждение брака, например, при достижении заданного размера станок отключается.

В крупносерийном и массовом производстве организовывают поточные линии: станки устанавливаются по ходу выполнения технологического процесса, заготока передвигается от станка к станку, либо синхронно такту выпуска (прямоточное производство), либо без выполнения принципа синхронизации операции.

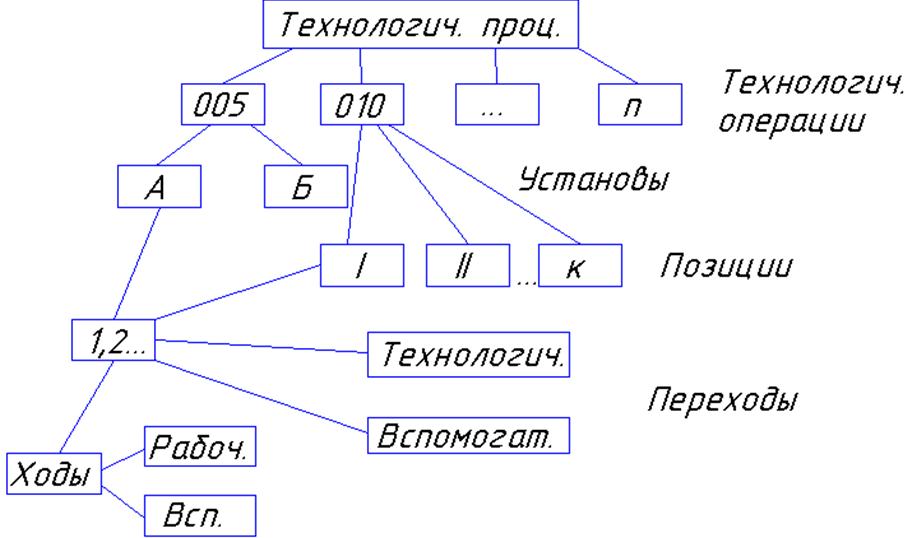

Такт выпуска

Фд – действительный годовой фонд работы оборудования в 1 смену (Фд»2015).

n – количество смен работы.

N – годовой объем выпуска изделий.

60 – коэффициент перевода, часы в мин.

Такт выпуска - это время между выпуском или запуском в производство двух смежных единиц продукции.

В КС и МС производстве часто применяется синхронизация операций, т.е. их дистанция равна или кратна такту.

Поточная линия с не синхронизируемыми операциями называется переменно-поточной, в этом случае на отдельную операцию предусматривают методом задела.

В СС производстве наиболее целесообразной является групповая форма организации технологического процесса.

Сущность ее состоит в том, что создаются предметно-замкнутые участки по изготовлению группы технологически и конструктивно подобных изделий. Например, участок валов, шкивов.

3

|

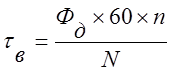

Рисунок 4 - Структура ТПП

Техническая подготовка производства (далее ПП) – это комплекс мероприятий,

направленных на разработку, подготовку к выпуску и выпуск нового вида продукции.

Научная ПП ставит своей целью проведение исследований по возможности применения в новом изделии передовых достижений естественных и прикладных наук.

Конструкторская ПП ставит своей целью подготовку конструкторской документации на новое изделие (сборочные, монтажные, инструкции). Реализуется КПП в отделе главного конструктора.

ТПП – это комплекс мероприятий, направленных на подготовку к выпуску нового изделия.

Исходная информация – конструкторская документация и объем выпуска.

Первая функция – отработка на технологичность, ее цель уверенность технолога в возможности изготовления изделия в данных производственных условиях.

Проектирование и изготовление СТО: конструкторское бюро оснастки и инструментальное производство находятся в сфере влияния главного технолога.

Управление ТПП. Ее функции.

Организация ПП – подготовка материалов, комплектующих изделий.

4 Производственный и технологический процессы и их структура.

Для изготовления машины способной выполнять свое служебное назначение необходимо выполнить комплекс работ по преобразованию исходного материала в детали, сборочные единицы и изделия в целом.

Весь комплекс этих мероприятий составляет комплексный процесс.

Согласно ГОСТ 14003-83 производственный процесс – это совокупность действий людей и орудий труда, необходимых на данном предприятии, для изготовления или ремонта изделий.

Производственный процесс состоит из технологических процессов: заготовительный (литье, ковка и т.д.); механическая обработка, термообработка, транспортировка и т.д.

Технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению или определению состояния предмета труда.

Определение – это контрольная операция.

|

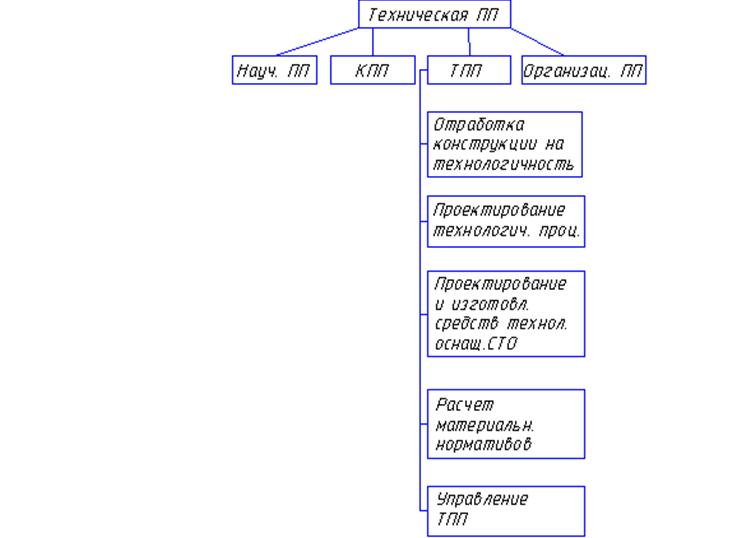

Рисунок 5 – Структура технологического процесса.

Технологические операции – это законченная часть технологического процесса, выполняемая на одном рабочем месте.

В технологическом процессе операции нумеруются через 5.

Например: 5,10… или 05,10…

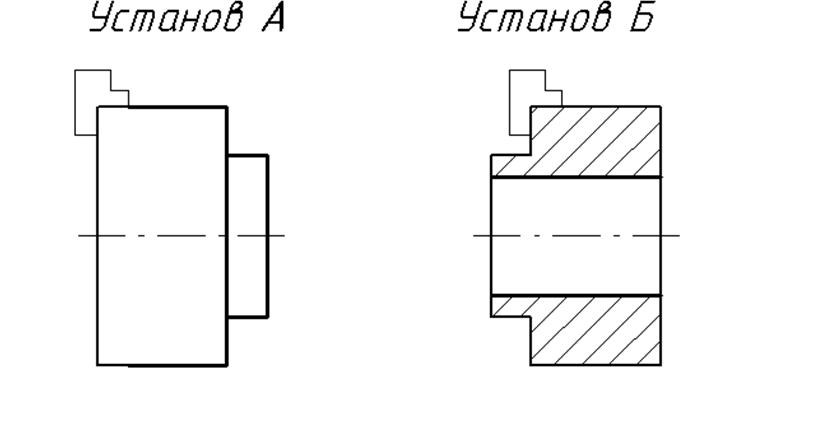

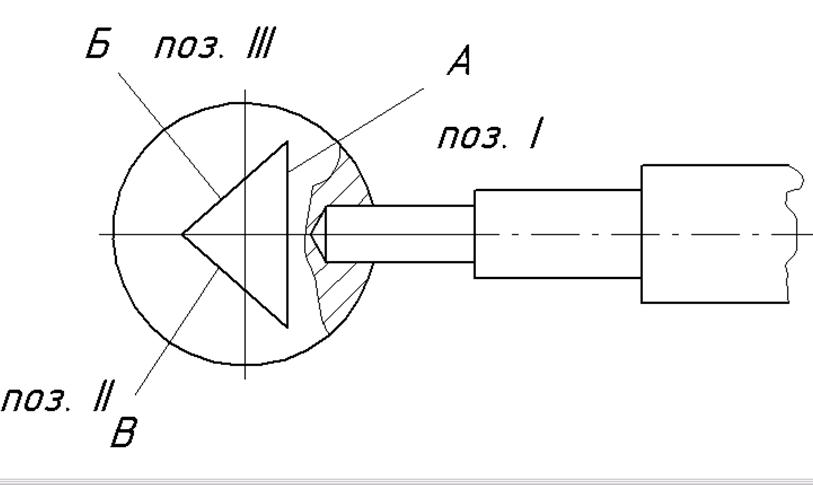

Установ – часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки или собираемой сборочной единицы.

В технологической документации установы обозначаются буквами А, Б и т.д.

|

Рисунок 6 – Схема обозначения установов.

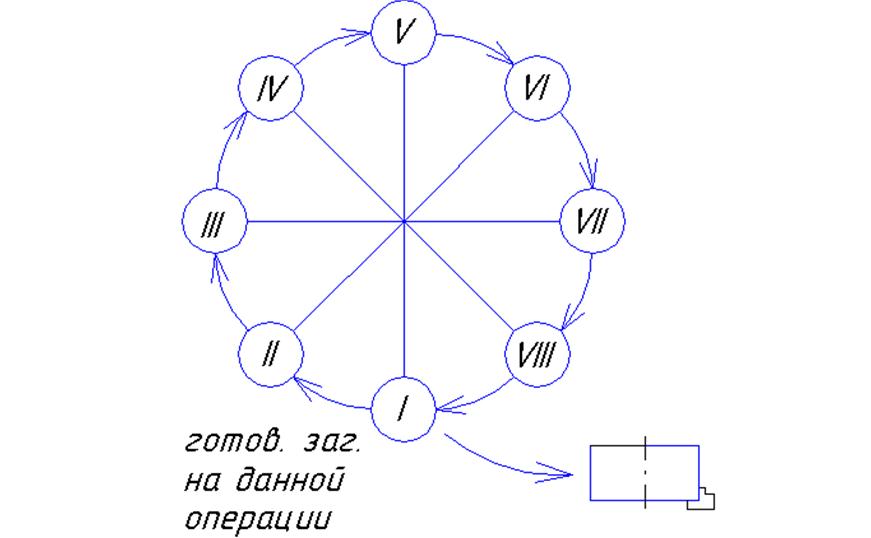

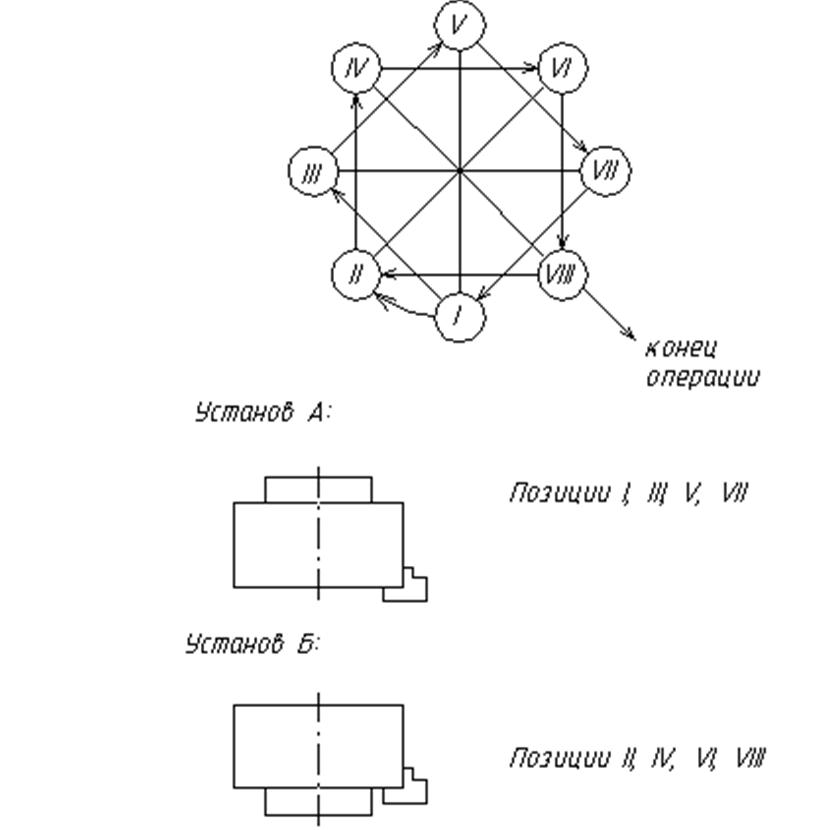

Позиция – фиксированное положение, занимаемое неизменно закрепленной заготовки вместе с приспособлением относительно режущего инструмента или неподвижной части оборудования для выполнения определенной части операции. Позиции в технологической документации обозначаются римскими цифрами.

Понятие позиция присутствует в операциях, выполняемых на многошпиндельных станках, а также на станках типа обрабатывающие центры.

Например, позиции для многошпиндельного вертикального автомата.

|

Схема, предусматривающая передачу обрабатываемой заготовки на следующую позицию на многошпиндельном станке, называется одноиндексной.

|

Такое использование оборудования называется работой по двух индексной схеме.

Операция состоит из двух установов и 8 позиций.

На станках типа обрабатывающие центры часто обрабатываются корпусные заготовки с использованием поворотных столов. Это дает возможность обработать заготовку с разных сторон при одном неизменном закреплении. Обработка каждой стороны будет представлять отдельную позицию.

|

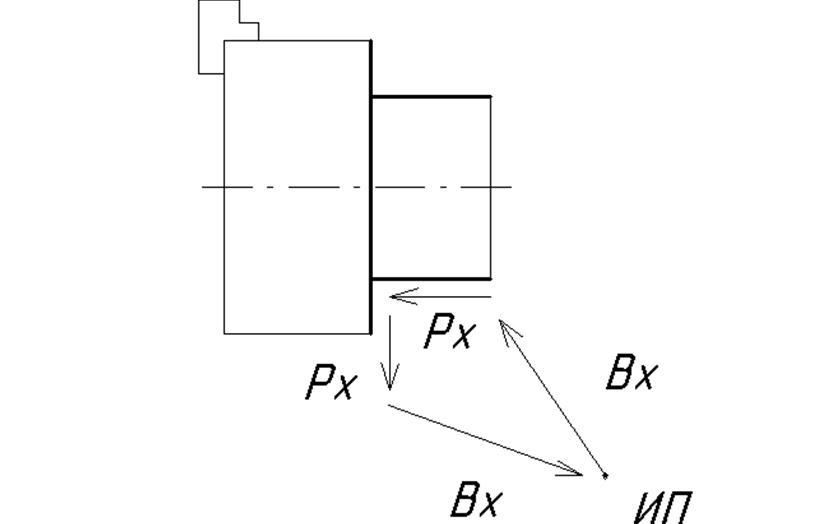

Технологический переход – это законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей при неизменных технологических режимах.

Вспомогательный переход – это законченная часть технологической операции, состоящая из действий человека (или оборудования) не сопровождаемая изменением формы, размеров или шероховатостей поверхностей, но необходимая для выполнения технологического перехода. Например, установить заготовку, снять.

Рабочий ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно обрабатываемой поверхности, сопровождаемого изменением формы, размеров, шероховатостей и других свойств заготовок.

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.