Практическая работа №7

Тема: Разработка операционного технологического процесса для сверлильной операции с заполнением ОК и КЭ.

Цель: Приобретение практических навыков в составлении плана сверлильной операции, выполняемой на сверлильном станке с ЧПУ и сверлильном станке универсальной группы.

Выполнение работы

Для обработки центрального отверстия Ø20 Н8 применяют вертикально-сверлильный станок 2Н135. Техническая характеристика станка: наибольший диаметр получаемого отверстия 35 мм; конус отверстия шпинделя Морзе №4; расстояние от торца шпинделя до стола 30 -750 мм. Частоты вращения шпинделя, мин-1: 31,5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1400. Подача, мм/мин:10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500. Максимальная осевая сила резанья, допускаемая механизмом подачи станка: РMAX =1500 кгс ≈15000 Н. Мощность привода главного движения: ND =3,24 кВт. Габаритные размеры 830×1245×2690 мм.

Вертикально-сверлильный станок с ЧПУ 2Р135Ф2 (система ЧПУ «2П32-3») применяю для обработки двух отверстий Ø12Н9 и двух резьбовых отверстий М16. Техническая характеристика станка: наибольший диаметр обрабатываемой детали 35 мм; наибольший диаметр нарезаемой резьбы М24; наибольшая ширина фрезерования 60 мм, конус отверстия шпинделя Морзе №4. Частота вращения шпинделя, об/мин: 31,5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1400. Рабочие подачи по оси Z, мм/мин: 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500. Максимальная осевая сила резанья, допускаемая механизмом подачи станка: РMAX =1500 кгс ≈15000 Н. Мощность привода главного движения: ND =3,24 кВт. Размеры рабочей поверхности стола 400×710 мм. Габаритные размеры 1800×2400×2700 мм.

При обработке центрального отверстия на вертикально-сверлильной операции заготовка базируется по трем плоскостям (в так называемый «координатный угол»). Базирование осуществляется по установочной базовой поверхности (плоскости) и двум плоскостям (направляющей и опорной базовыми поверхностями). Деталь установлена на стол, который имеет технологическую выемку для выхода сверла из отверстия и две неподвижные опоры, образующие прямой угол. Заготовка закреплена сверху двумя механическими прижимами. Схема базирования заготовок по трем плоскостям является наиболее простой и надежной, обеспечивающей высокую точность базирования.

Для обеспечения полного базирования на сверлильной операции с ЧПУ деталь установлена на стол коробчатой формы и одета центральным отверстием на короткую цилиндрическую оправку. Одной из боковых поверхностей деталь упирается в неподвижную опору. Закрепление осуществляется двумя механическими прихватами.

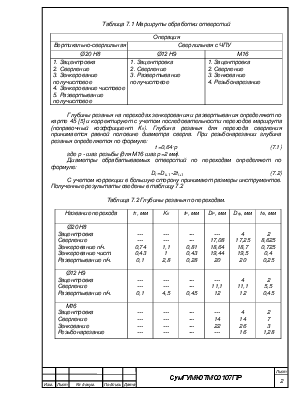

Маршрут обработки выбирают в зависимости от диаметра, точности и шероховатости обрабатываемого отверстия заготовки [5, карта 44]. Маршруты обработки отверстий на вертикально-сверлильной и сверлильной с ЧПУ операции сведены в таблицу 7.1.

Таблица 7.1 Маршруты обработки отверстий

|

Операция |

||

|

Вертикально-сверлильная |

Сверлильная с ЧПУ |

|

|

Ø20 Н8 |

Ø12 Н9 |

М16 |

|

1. Зацентровка 2. Сверление 3. Зенкерование получистовое 4. Зенкерование чистовое 5. Развертывание получистовое |

1. Зацентровка 2. Сверление 3. Развертывание получистовое |

1. Зацентровка 2. Сверление 3. Зенкование 4. Резьбонарезание |

Глубины резанья на переходах зенкерования и развертывания определяют по карте 45 [5] и корректируют с учетом последовательности переходов маршрута (поправочный коэффициент Кti). Глубина резанья для перехода сверления принимается равной половине диаметра сверла. При резьбонарезании глубина резанья определяется по формуле:

t =0,64·p (7.1)

где p - шаг резьбы (для М16 шаг p=2 мм).

Диаметры обрабатываемых отверстий по переходам определяют по формуле:

Di =Di+1 -2ti+1(7.2)

С учетом коррекции в большую сторону принимают размеры инструментов. Полученные результаты сведены в таблицу 7.2

Таблица 7.2 Глубины резанья по переходам.

|

Название перехода |

tT, мм |

Kti |

tР, мм |

DР, мм |

Dф, мм |

tФ, мм |

|

Ø20 Н8 Зацентровка Сверление Зенкерование п/ч. Зенкерование чист. Развертывание п/ч. |

--- --- 0,74 0,43 0,1 |

--- --- 1,1 1 2,8 |

--- --- 0,81 0,43 0,28 |

--- 17,08 18,64 19,44 20 |

4 17,25 18,7 19,5 20 |

2 8,625 0,725 0,4 0,25 |

|

Ø12 Н9 Зацентровка Сверление Развертывание п/ч. |

--- --- 0,1 |

--- --- 4,5 |

--- --- 0,45 |

--- 11,1 12 |

4 11,1 12 |

2 5,5 0,45 |

|

М16 Зацентровка Сверление Зенкование Резьбонарезание |

--- --- --- --- |

--- --- --- --- |

--- --- --- --- |

--- 14 22 --- |

4 14 26 16 |

2 7 3 1,28 |

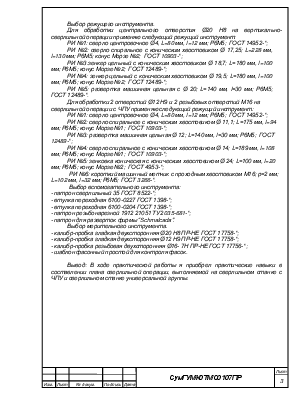

Выбор режущего инструмента.

Для обработки центрального отверстия Ø20 Н8 на вертикально-сверлильной операции применяю следующий режущий инструмент:

РИ №1: сверло центровочное Ø4, L=80 мм, l=12 мм; Р6М5; ГОСТ 14952-*;

РИ №2: сверло спиральное с коническим хвостовиком Ø 17,25; L=228 мм, l=130 мм; Р6М5; конус Морзе №2; ГОСТ 10903-*;

РИ №3:зенкер цельный с коническим хвостовиком Ø 18,7; L=180 мм, l=100 мм; Р6М5; конус Морзе №2; ГОСТ 12489-*;

РИ №4: зенкер цельный с коническим хвостовиком Ø 19,5; L=180 мм, l=100 мм; Р6М5; конус Морзе №2; ГОСТ 12489-*;

РИ №5: развертка машинная цельная с Ø 20; L=140 мм, l=30 мм; Р6М5; ГОСТ 12489-*.

Для обработки 2 отверстий Ø12 Н9 и 2 резьбовых отверстий М16 на сверлильной операции с ЧПУ применяю следующий режущий инструмент:

РИ №1: сверло центровочное Ø4, L=80 мм, l=12 мм; Р6М5; ГОСТ 14952-*;

РИ №2: сверло спиральное с коническим хвостовиком Ø 11,1; L=175 мм, l=94 мм; Р6М5; конус Морзе №1; ГОСТ 10903-*;

РИ №3: развертка машинная цельная Ø 12; L=140 мм, l=30 мм; Р6М5; ГОСТ 12489-*;

РИ №4: сверло спиральное с коническим хвостовиком Ø 14; L=189 мм, l=108 мм; Р6М5; конус Морзе №1; ГОСТ 10903-*;

РИ №5: зенковка коническая с коническим хвостовиком Ø 24; L=100 мм, l=20 мм; Р6М5; конус Морзе №2; ГОСТ 4953-*;

РИ №6: короткий машинный метчик с проходным хвостовиком М16; р=2 мм; L=102 мм, l=32 мм; Р6М5; ГОСТ 3266-*.

Выбор вспомогательного инструмента:

- патрон сверлильный 35 ГОСТ 8522-*;

- втулка переходная 6100-0227 ГОСТ 1398-*;

- втулка переходная 6100-0204 ГОСТ 1398-*;

- патрон резьбонарезной 1912 21051 ТУ2 035-681-*;

- патрон для разверток фирмы “Schmalcada”.

Выбор мерительного инструмента.

- калибр-пробка гладкая двухсторонняя Ø20 Н8 ПР-НЕ ГОСТ 17758-*;

- калибр-пробка гладкая двухсторонняя Ø12 Н9 ПР-НЕ ГОСТ 17758-*;

- калибр-пробка резьбовая двухсторонняя Ø16- 7Н ПР-НЕ ГОСТ 17756-*;

- шаблон фасонный простой для контроля фасок.

Вывод: В ходе практической работы я приобрел практические навыки в составлении плана сверлильной операции, выполняемой на сверлильном станке с ЧПУ и сверлильном станке универсальной группы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.