12 Научно-исследовательская часть

12.1 Назначение и область применения

Сверла с эжекторным отводом стружки предназначены для обработки глубоких отверстий диаметром от 20 до 120 мм. Глубина обработки в горизонтальном положении до 800 мм, а в вертикальном – до 400 мм.

Обрабатываемые материалы – конструкционные, легированные и нержавеющие стали, чугуны и цветные металлы.

12.2 Оснастка для модернизации универсального оборудования под эжекторное сверление

Оснастка для модернизации станков под эжекторное сверление включает кроме режущего инструмента агрегат СОЖ, патрон и приспособление для установки направляющей кондукторной втулки и закрепления обрабатываемой детали. Конструкции приспособлений для установки кондукторной втулки и закрепления детали просты и могут быть спроектированы и изготовлены предприятием, внедряющем эжекторное сверление.

Основными узлами при модернизации универсального станка под эжекторное сверление являются агрегат СОЖ и патрон для эжекторного сверления.

Схема модернизации универсальных токарного станка под эжекторное сверление представлена на рис. 1.

Рисунок 12.1 - Схема модернизации токарного стажа под эжекторное сверление:

1-кондукторная втулка; 2-режущий инструмент — сверло; 3-обрабатываемая деталь; 4-приспособление для закрепления детали и направляющей втулки; 5-узел очистки СОЖ от стружки; 6-узел нагнетания и регулирования потока СОЖ.

При выборе станка прежде всего необходимо произвести расчет потребной мощности для сверления отверстия в обрабатываемой детали и определить, обладает ли необходимой мощностью выбранный станок.

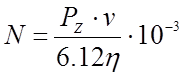

Ориентировочно потребная мощность привода станка с учетом его КПД рассчитывается по формуле:

, кВт

, кВт

где РZ — сила резания, кгс;

v — скорость резания, мм/мин;

h — КПД привода (от электродвигателя до сверла), ориентировочно h £0,65.

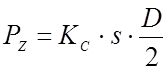

, кгс

, кгс

где КС — коэффициент, учитывающий механические свойства обрабатываемого материала и условия сверления;

s — величина подачи, мм/мин.

Ориентировочные данные о величине коэффициента КС приводятся в табл. 12.1 по материалам фирмы Нellег Вгеmеn (ФРГ) для обработки отверстий сверлами одностороннего резания с внутренним отводом стружки.

Таблица 12.1 – Ориентировочные данные о величине коэффициента КС

|

Обрабатываемый материал, (sB, кгс/мм2) |

Величина подачи s, мм/об |

|||

|

0.15 |

0.2 |

0.25 |

0.3 |

|

|

Сталь (50…70) |

290 |

280 |

260 |

250 |

|

Сталь (75…100) |

370 |

350 |

330 |

310 |

|

Чугун |

250 |

230 |

220 |

210 |

Использование в формулах расчета силы резания РZ, сосредоточенной на периферийном участке режущей кромки, вместо распределенной силы, действующей вдоль всех режущих кромок, при наличии двустороннего расположения режущих кромок относительно оси объясняется тем, что действие сил трения на направляющих не учитывается.

Особое внимание следует обратить на подающий механизм станка, так как каждый тип станков рассчитан на определенную допустимую осевую нагрузку. Поэтому необходимо при сверлении уменьшать величину подачи, что в свою очередь ведет к необходимости корректировки экспериментальным путем параметров стружколомающих уступов. Например, это необходимо при использовании универсального токарного станка на базе модели 1К62 при диаметре сверления более 30 мм.

Рисунок 12.2 – Зависимость эффективной мощности резания при эжекторном сверлении с различной скоростью резания и величиной подачи от диаметра сверления

Рисунок 12.3 – Зависимость осевой силы (усилия подачи) от диаметра сверления при эжекторном сверлении с различной величиной подачи

Для предварительной оценки величин осевой силы, крутящего момента и эффективной мощности приведены графики ориентировочных зависимостей от диаметра обрабатываемого отверстия при эжекторном сверлении на различных подачах:

- для потребной эффективной мощности резания NЭФ (без учета КПД привода станка h) — на рисунке 12.2;

- для осевой силы РОС (усилия подачи) — на рисунке 12.3;

- для крутящего момента — на рисунке 12.4.

Рисунок 12.4 – Зависимость крутящего момента от диаметра сверления при эжекторном сверлении с различной величиной подачи

Эти данные приводятся по материалам фирмы Sandvik Coromant для обработки углеродистой и легированной стали НВ 200-275.

Применение специальных видов подточек, например, по радиусной форме заточки, при обработке низкоуглеродистых сталей позволяет сократить осевую силу и крутящий момент до 1.5 раз.

12.4 Требования к обрабатываемой детали

Обрабатываемая деталь должна удовлетворять следующим основным требованиям:

- иметь однородную структуру материала по всей глубине сверления;

- иметь обработанные торцы на входе и выходе инструмента (нежелательно наличие скосов, галтелей, пересекающихся отверстий и т. д.);

минимальная толщина стенки отверстия обрабатываемой детали должна быть 4...10 мм соответственно для диаметров сверления 20...60 мм.

12.5 Смазочно-охлаждающая жидкость при эжекторном сверлении

В качестве СОЖ для эжекторного сверления при обработке легированных конструкционных и нержавеющих сталей рекомендуется использовать масло МРЗ (ТУ38 УССР 2-01-254—76, выпускается нефтемаслозаводом г. Бердянска УССР). Маловязкое минеральное масло содержит жиры, присадки серы и фосфора. Не рекомендуется применять это масло для обработки цветных металлов и сплавов из-за возможности их коррозии.

В отдельных случаях можно применять средневязкие минеральные масла МР6 (ТУ38 УССР 2-01-290-78) с присадкой серы и хлора и МР7 (ТУ38 УССР 2-01-43-79) с присадкой серы.

|Концентрат МР99 (ТУ38 4.01.78-79) - универсальное масло с присадками серы и хлора для глубокого сверления рекомендуется использовать не в состоянии поставки, а как раствор в индустриальном масле И-12А, И-20А и в веретенном масле с концентрацией 10-15%.

В отдельных случаях возможно использование эмульсола Э2 с 10—20 %-ной добавкой индустриального масла.

Для более вязких СОЖ рекомендуется рабочая температура нагрева жидкости в пределах 45-60°С, для маловязких – 25 - 40° С. Так как кинематическая вязкость СОЖ на масляной основе (типа МР) в значительной степени зависит от температуры, для стабилизации стружкоотвода необходимо поддерживать температуру этих СОЖ постоянной на протяжении всего рабочего цикла. Это достигается при помощи специальных холодильных агрегатов и систем охлаждения, устанавливаемых в систему агрегатов для подвода СОЖ под давлением.

Необходим постоянный контроль за давлением жидкости, подаваемой в патрон.

Для достижения необходимой стойкости инструмента и улучшения качества обработки тонкость фильтрации СОЖ, обеспечиваемая агрегатом СОЖ, должна быть в пределах 20 мкм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.