2 Охрана труда

2.1 Анализ потенциальных опасностей и вредностей проектируемого

техпроцесса и разработка мероприятий по их устранению

2.1.1 Данный технологический процесс предназначен для получения корпуса ЦФ 8.036.060 механизма перемещения объектов, который в свою очередь входит в состав электронного микроскопа РЭМ 100-У.

Программа выпуска данной детали составляет 5000 шт. в год.

Заготовкой для корпуса ЦФ 8.036.060 является отливка (материал – сталь 20Л ГОСТ 1050-88) массой 14,95 кг. Масса детали – 9,1 кг.

В качестве технологического оборудования выступают станки С ЧПУ и универсальное оборудование

3.1.2 В процессе технологической обработки корпуса ЦФ 8.036.060 на проектируемом участке могут возникать следующие потенциальные опасности:

- опасности контакта с отлетающей из зоны резания стружкой на токарных станках;

- опасность контакта станочника с вращающейся деталью на токарных операциях, вращающимся инструментом на расточных , при наладке станка, ремонта или смене инструмента;

- наличие избыточного тепла за счет тепла, выделяемого в процессе резания инструментом; деталью; от работы электродвигателей; от тепла, выделяемого стружкой;

- повышенный уровень содержания вредных и отравляющих веществ в воздухе;

- повышенный уровень шума на рабочих местах вследствие одновременной работы станков участка, пневмоприводов подачи и закрепления деталей;

- опасность появления напряжения на металлических нетоковедущих частях оборудования в виду нарушения изоляции;

- недостаточность освещения рабочих мест;

- загромождение рабочего места за счет накопления стружки на рабочих местах;

- опасность контакта работающих с острыми кромками , заусенцами на поверхности заготовок и деталей при загрузке заготовок;

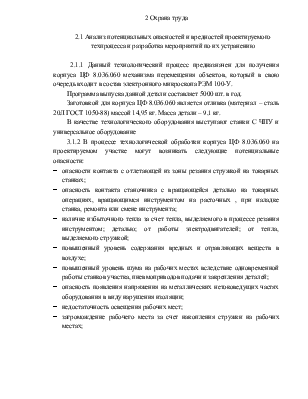

¾ Цех № 6 (механический)

- Заточной участок (заточка фрез) – пыль электрокорундовая. IV класс опасности. ПДК 6 мг/м3. Фактически 3,0÷5,5 мг/м3.

- Участок мойки бензином – бензин, IV класс. ПДК 100 мг/м3. Фактически 500 мг/м3.

- Участок доводки (шум). ПДК 80 дБ. Фактически 82 дБ.

- Механический участок: рабочее место фрезеровщика, дБ: ПДК 80, фактически 89; рабочее место шлифовщика (сухая шлифовка керамики), дБ: ПДК 80, фактически 79; рабочее место резьбошлифовщика, дБ: ПДК 80, фактически 78; рабочее место оператора моечной машины, дБ: ПДК 80, фактически 96.

- Заточное отделение (вибрации) Факт. Допуст.

![]() z 67 112

z 67 112

y 80 112

x 73 112

Таблица 2.1 – Освещенность помещений

Наименование участка |

Разряд зрительных работ |

|

Мех. участок № 1 |

2в |

|

Мех. участок № 2 |

5б |

|

Слесарный |

2в |

|

Координатных работ |

2в |

|

Водородных печей |

7 |

|

Участок ЧПУ |

2в |

|

Участок бензиновой мойки |

4б |

|

Заточной участок |

2в |

|

Рабочее место ОТК |

2в |

¾ Цех № 7 (гальванический цех)

Таблица 2.2 – Анализ потенциальных опасностей гальванического цеха.

|

№ п/п |

Вредный фактор, опасное оборудование или ТП |

Ед. изм. |

ПДК |

Факт. знач. |

|

1 |

2 |

3 |

4 |

5 |

|

1. |

Кислотный участок (никелирование, хромирование) |

мг/м3 |

0,005 |

0,01 |

|

2. |

Никелевые ванны (соль никеля в виде аэрозолей) |

мг/м3 |

0,005 |

0,01 |

|

3. |

Хромовые ванны (хромовый ангидрид) I кл. |

мг/м3 |

0,01 |

0,018 |

|

4. |

Серная кислота (пары) |

мг/м3 |

1,0 |

1,5 |

|

5. |

Очистка поверхности от ржавчины перед покрытием (водородхлорид) II кл. |

мг/м3 |

5,0 |

1,3÷1,5 |

|

6. |

Подготовка поверхности: натриевые щелочи NaOH, II кл. |

мг/м3 |

0,5 |

0,55÷ 0,72 |

|

7. |

Азотная кислота (азотооксид) III кл. |

мг/м3 |

2,0 |

2,2 |

|

8. |

Гидропескоструйный участок (шум) |

дБ |

80 |

97 |

|

9. |

Гальванический участок (общий фон) |

дБ |

80 |

81 |

|

10. |

Полировальный участок |

дБ |

80 |

97 |

|

11. |

Пыль электорокорундовая |

мг/м3 |

6,0 |

5,0 |

|

12. |

Пыль хлопчатобумажная |

мг/м3 |

2,0 |

2,0 |

|

13. |

Химич. никелирование (соли никеля в виде аэрозолей и уксусная кислота) III кл. |

мг/м3 |

5,0 |

3,0÷4,0 |

|

14. |

Относительная влажность воздуха |

% |

70 |

80 |

|

15. |

Кислотный участок, раб. место гальваника (шум) |

дБ |

80 |

100 |

|

16. |

Щелочной участок (шум) |

дБ |

80 |

100 |

|

17. |

Участок кислотный, раб. место гальваника у ванны блестящего никелирования (соли никеля в виде гидроаэрозоля) I кл. |

мг/м3 |

0,005 |

0,003÷ 0,005 |

|

18. |

Участок электрополировки (кислота серная) |

мг/м3 |

1 |

0,5 |

|

19. |

У ванны снятия никеля (кислота серная) II кл. |

мг/м3 |

1 |

0,8÷1,3 |

|

20. |

У ванны хромирования (хромовый ангидрид) I кл. |

мг/м3 |

0,01 |

0,01÷ 0,012 |

|

21. |

У ванны травления алюминия (щелочи едкие) |

мг/м3 |

0,5 |

1,0÷1,2 |

|

22. |

Участок цинкования (щелочи едкие) |

мг/м3 |

0,5 |

0,25 |

|

1 |

2 |

3 |

4 |

5 |

|

23. |

Участок химметализации, раб. место гальваника (хлорид водорода) II кл. |

мг/м3 |

5,0 |

1,8÷2,7 |

|

24. |

У ванны активации (хлорид водорода) II кл. |

мг/м3 |

5,0 |

2,4÷2,8 |

|

25. |

Участок кислотный у ванны двойного блестящего никелирования (соли никеля в виде гидроаэрозоля) I кл. |

мг/м3 |

0,005 |

0,001 |

|

26. |

Участок щелочной, ванна щелочного цинкования (растворы едких щелочей в пересчете на NaOH) II кл. |

мг/м3 |

0,5 |

0,4÷0,6 |

|

27. |

Участок гальванопокрытий, у ванны травления цветных металлов (диоксид азота) III кл. |

мг/м3 |

2,0 |

8,4 |

|

28. |

Участок гидропескоструйки (пыль силикат содержащая) III кл. |

мг/м3 |

2,0 |

8,6÷9,1 |

Таблица 2.3 – Освещенность помещений

Наименование участка |

Разряд зрительных работ |

|

Гальванопокрытий |

4б |

|

Фотохимический |

4в |

|

Шлифовально-полировальный |

2в |

|

Гидропескоструйный |

4в |

|

ОТК |

2в |

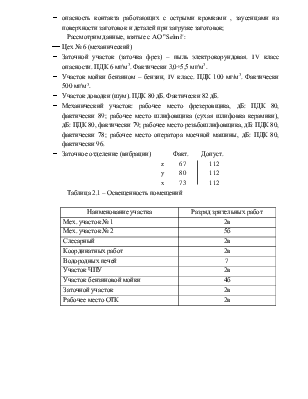

¾ Цех № 8 (инструментальный цех) с участком т/о.

Таблица 2.4 – Анализ потенциальных опасностей инструментального цеха

|

№ п/п |

Вредный фактор, опасное оборудование и ТП |

Ед. изм. |

ПДК |

Факт. знач. |

|

1 |

2 |

3 |

4 |

5 |

|

1. |

Тепловое излучение при загрузке и выгрузке деталей из печи |

Вт/м2 |

140 |

600÷800 |

|

2. |

Пары масел при закалке |

мг/м3 |

5,0 |

20,5÷ 20,8 |

|

3. |

Натриевая ванна (натриехлорид) III кл. |

мг/м3 |

5,0 |

6,0 |

|

4. |

Бариевая ванна (бариехлорид) II кл. |

мг/м3 |

0,3 |

0,35÷038 |

|

1 |

2 |

3 |

4 |

5 |

|

5. |

Закалка деталей в масляной ванне (углеродооксид) IV кл. |

мг/м3 |

20 |

20÷25 |

|

6. |

Выделение углеродооксида из печи |

мг/м3 |

20 |

до 10 |

|

7. |

Тепловое излучение при нагреве ТВЧ |

Вт/м2 |

140 |

349 |

|

8. |

Булатирование (пары бензина при промывке деталей) |

мг/м3 |

100 |

100÷110 |

|

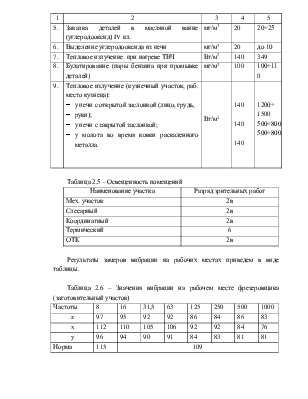

9. |

Тепловое излучение (кузнечный участок, раб. место кузнеца): - у печи с открытой заслонкой (лицо, грудь, - руки); - у печи с закрытой заслонкой; - у молота во время ковки раскаленного металла. |

Вт/м2 |

140 140 140 |

1200÷ 1500 500÷800 500÷800 |

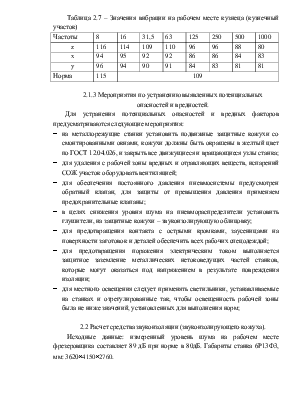

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.