Стр

Реферат

1 Анализ служебного назначения машины, узла, детали. Описание конструктивных особенностей детали и условия ее эксплуатации 2 Анализ технических требований и определение технологических заданий для изготовления детали

3 Определение типа производства, такта выпуска, партии запуска

4 Анализ технологичности конструкции детали

5 Выбор способа получения заготовки и разработка технических требований к ней

6 Анализ существующего ТП. Формирование заданий проектирования

6.1 Расчет припусков на механическую обработку

6.2 Выбор и обоснование схем базирования и закрепления

6.3 Обоснование выбора металлорежущего оборудования

6.4 Обоснование выбора станочных приспособлений, режущих инструментов

6.5 Расчет режимов резания

6.6 Техническое нормирование операций

7 Научно-исследовательская часть

8 Приложения

9 Список литературы

Реферат

Записка: с., рис., табл., и приложения.

Объект разработки - калибр ПТ-060 клети стана холодной прокатки труб ХПТ-75.

Целью данного проекта является проектирование технологического процесса изготовления детали.

Проанализированы служебное назначение машины, узла, детали, технические требования, предъявляемые к детали, технологичность детали, способ получения заготовки, базовый ТП, высказаны замечания и предложены варианты по улучшению. Разработан маршрут обработки детали с применением более высокопроизводительного оборудования - станков с ЧПУ, что позволило сократить основное и вспомогательное время на обработку, а также повысить точность обработки. Разработана операционная технология на различные операции, рассчитаны режимы резания и произведено нормирование на все операции ТП. Спроектировано станочное приспособление для обработки данной детали.

Также в данном проекте разработан технологический

процесс термообработки данной детали с внедрением высокопроизводительных методов обработки.

Ключевые слова: операционная

технология, станочное приспособление, точность, технологический процесс, производительность,

качество.

1 Анализ служебного назначения машины, узла, детали. Описание конструктивных особенностей детали и условия эксплуатации

Калибр является неотъемлемой частью клети стана ХПТ -75.

Станы ХПТ-75, ХПТ-95 предназначены для холодной прокатки труб с целью получения трубы меньшего сечения. Холодная прокатка труб на данных стане осуществляется путём обкатки трубы -заготовки 1 (Приложение А) на цилиндрической оправке 2 калибрами-полудисками 3. Калибры-полудиски установленны в валках 4 и приводятся в движение передачей зубчатая рейка 5-шестерня 6. Четыре валка 7 устанавливаются в рабочую клеть 8, приводимую в возвратно-поступательное движение «паровозным» приводом 9. Клеть стана движется по направляющим рей-

кам 10.

Большим достоинством этого стана, кроме возможности изготовления тонкостенных труб с малыми допусками, является то, что по сечению трубу можно уменьшить почти в 2 раза (т.е., например, из трубы диаметром 89 мм с толщиной стенки 11 мм можно получить трубу диаметром 57 X (5 ... 1,0) мм).

Калибр клети стана относится к типу валов (цилиндров), все поверхности, за исключением ручья, имеют цилиндрическую и плоскую форму, также все поверхности являются обрабатываемыми.

Калибры работают при больших изгибающих и контактных нагрузках, например, в стане ХПТ усилие зажатия трубы 20 кН (2000 кгс). Также в процессе работы идёт интенсивный износ поверхности ручья, поэтому к ним предъявляют требования износостойкости, а значит и твёрдости

2 Анализ технических требований и определение

технологических заданий для изготовления детали

Постановка размеров на чертеже выполнена правильно, все размеры поставлены с учётом того, чтобы можно было соблюсти принцип постоянства и совмещения баз.

Простановка значений шероховатости

соответствует значениям ГОСТ 2789-73, но вызывает некоторый вопрос шероховатость поверхностей -эти поверхности являются

свободными и не несут никаких конструктивных

назначений, поэтому их можно было бы выполнить

с большей шероховатостью.

Данный чертёж даёт полное представление о детали, является легко читаемым, все необходимые сечения, что сокращает время на освоение и запуск детали в производство.

Некоторые проблемы могут возникнуть по техническим требованиям (чертёж ПТ-060: 4), из-за трудности осуществления контроля. Для этого придётся конструировать специальное контрольно-измерительное приспособление или специальный калибр.

Анализируя радиальное биение поверхностей относительно оси устанавливаем, что увеличить его нельзя, так как

работая при больших напряжениях посадочные поверхности

подвергаются большому износу из-за не параллельности

с осью, а если увеличить биение поверхности то возможно

получение брака из-за неплотного прилягания калибров,

работающих в паре.

Материалом для данной детали

является сталь 60С2ХФА.

Заменители стали: 60С2А, 60С2ХА, 60С2ВА.

Вид поставки -паковки и кованые заготовки (ГОСТ 14959-79, ГОСТ

1133-71).Назначение - ответственные и высоконагруженные пружины, рессоры и

калибры, изготавливаемые из круглой калиброванной стали. Химический состав стали приведён в таблице 2.1.

Для калибра назначают следующие режимы термообработки: закалка при Т=850 - 880° С, выдержка до прогрева, охлаждение в масле; отпуск при Т=600 - 650°, выдержка 2- 3 часа, охлаждение в масле. Эти режимы полностью соответствуют ГОСТ 14959-79.

Механические свойства и предел выносливости стали после

термообработки приведены в табл. 2.1 и 2.2.

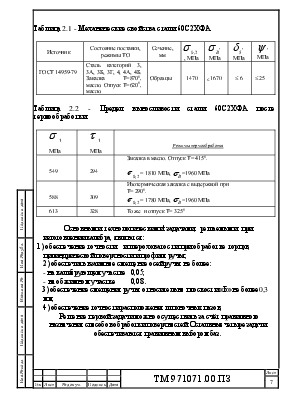

Таблица 2.1 - Механические свойства стали 60С2ХФА

|

Источник |

Состояние поставки, режимы ТО |

Сечение, мм |

|

|

|

|

|

ГОСТ 14959-79 |

Сталь категорий 3, 3А, 3Б, 3Г, 4, 4А, 4Б. Закалка Т=8700, масло. Отпуск Т=6200, масло. |

Образцы |

1470 |

|

|

|

Таблица 2.2 - Предел выносливости стали 60С2ХФА после термообработки

|

|

МПа |

Режимы термообработка |

|

549 |

294 |

Закалка в масло. Отпуск Т= 4150.

|

|

588 |

309 |

Изотермическая закалка с выдержкой при Т= 2900.

|

|

613 |

328 |

То же и отпуск Т= 3250 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.