Основными технологическими' задачами, решаемыми при изготовлении калибра, являются:

1) обеспечение точности и шероховатости при обработке торцов, цилиндрической поверхности и профиля ручья;

2) обеспечить взаимное смещение осей ручья не более:

- на калибрующем участке 0,05;

- на обжимном участке 0,08.

3) обеспечение смещения ручья относительно плоскости «Б» не более 0,3 мм;

4) обеспечение точности расположения шпоночных пазов;

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Решение первой задачи можно

осуществить за счёт правильного назначения способов обработки поверхностей. Остальные

четыре задачи обеспечиваются правильным выбором баз.

Решение первой задачи можно

осуществить за счёт правильного назначения способов обработки поверхностей. Остальные

четыре задачи обеспечиваются правильным выбором баз.

3 Определение типа производства, такта выпуска,

партии запуска

На данном этапе проектирования определяем тип производства в зависимости трассы детали и годовой программы выпуска: по [4 ] стр. 24 таблица З) определяем, что при т8 = 54кг и N = 1000 шт., тип производства - среднесерийное. Он характеризуется большой номенклатурой выпускаемых изделий, изготовляемых партиями. Используемое оборудование - универсальные станки, станки с ЧПУ. Приспособления универсальные и универсально-сборные. Разряд работ - средней квалификации.

Описанному выше среднесерийному типу производства свойственна поточная форма организаций работ, которая эффективна при многономенклатурной программе цеха с небольшим объёмом выпуска изделий.

Первичным структурным звеном цеха с не поточной формой организации является участок, объединяющий технологически однородную группу оборудования (по видам оборудования), например, участок токарных, сверлильных, фрезерных и других станков. Оборудование, приспособления, режущий и измерительный инструмент универсальны, технологический процесс имеет уплотнённый характер.

После разработки предполагаемого ТП тип производства будет уточнён согласно ГОСТ 14.004-83 по коэффициенту закрепления операций К3.о.

Конструкция детали и конфигурация её поверхностей не вызывает значительных трудностей как при получении заготовки, так и её механической обработки..

Однако деталь имеет и нетехнологичные элементы. Одним из таких элементов является калибрующий ручей переменного сечения.

Вышеизложенные замечания вызваны конструктивными соображениями и изменить что-либо не представляется возможным.

Калибр изготавливается из паковки легированной стали 60С2ХФА. Данная высококачественная сталь имеет высокие характеристики жёсткости и прочности, что удовлетворяет конструктивным расчётам.

Таблица 4.1 - Химический состав стали 60С2ХФА ГОСТ14959-79(В процентах)

|

С |

Mn |

Si |

Cr |

V |

Cu |

Ni |

S |

P |

|

0,56-0,64 |

0,4 - 0,7 |

1,4 - 1,8 |

0,9 - 1,2 |

0,1 - 0,2 |

|

|

|

|

Технологические свойства:

а) температура ковки, °С : начала -1200, конца - 800;

б) охлаждение - замедленное;

в) последующая термообработка - отжиг;

г) свариваемость - не применяется для сварных конструкций;

д) склонность к отпускной хрупкости - мало склонна.

Заменить данную сталь на другую нецелесообразно, так как другие аналогичные стали, такие как 60С2, 60СГ, хотя и дешевле, но их свойства хуже, чем у базовой стали.

Удобства измерения и отсчёта размеров при обработке на станках обеспечиваются.

Масса детали 54 кг. Это значит, что для установки и транспортировки её нужно использовать вспомогательные механизмы.

При обработке на

станках шероховатость большинства поверхностей (цилиндрических и плоских)

детали К.а 0,4 , что требует обработки за несколько переходов.

Особой

сложностью при механической обработке обладает поверхность ручья, для обработки

которой необходимо специальное оборудование, остальные поверхности можно

обрабатывать на универсальном оборудовании.

При механической обработке поверхности для базирования и закрепления являются открытыми и достаточно развитыми, что достаточно удобно.

Поэтому R0,5 необходимо заменить на

технологичные размеры ![]() 450 на чертеже

калибра.

450 на чертеже

калибра.

Количественная оценка технологичности.

1. Коэффициент использования материала.

Ки =  = 0,78 [ 3 ] стр.

18 (4.1) ,

= 0,78 [ 3 ] стр.

18 (4.1) ,

где Мдет = 54 кг - масса детали;

Мзаг = 92 кг - масса заготовки (см. п. 7.1).

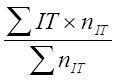

2. Коэффициент средней точности.

Кт = 1- ![]() = 1 -

= 1 -  =

0,92 [ 3 ]

стр. 14 (4.2) ,

=

0,92 [ 3 ]

стр. 14 (4.2) ,

где Аср =  = 13,2 - средний квалитет точности;

= 13,2 - средний квалитет точности;

IT - квалитет точности;

nIT - число размеров соответствующего квалитета, шт.

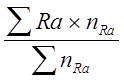

3. Коэффициент средней шероховатости.

Кш = 1-  =1 -

=1 -  =

0,62 [ 3

] стр. 14 (4.3)

,

=

0,62 [ 3

] стр. 14 (4.3)

,

где Шср =  = 2,65 мкм - средняя шероховатость;

= 2,65 мкм - средняя шероховатость;

Ra - значение шероховатости, мкм;

nRa - число поверхностей соответствующих классу шероховатости, шт.

4. Коэффициент унификации поверхностей.

Куп =  =

0,6 [ 3 ] стр. 14 (4.4)

=

0,6 [ 3 ] стр. 14 (4.4)

где Nуп - количество унифицированных поверхностей, шт.;

Nоп - общее количество поверхностей, шт.

5 Выбор способа получения заготовки

Для определения способа получения заготовки сравним два варианта:

1) заготовка из проката;

2) кованая заготовка.

Общие исходные данные:

а) материал детали - сталь 60С2ХФА;

б) масса детали - q = 54кг;

в) годовая программа - N = 1000 щт.;

д) производство - среднесерийное.

Эскизы заготовок по вариантам приведены на рис. 5.1.

Рисунок 5.1 - Эскизы заготовок из проката (слева) и кованой (справа)

Данные для расчёта стоимости заготовок по вариантам приведены в табл.5.1.

Таблица 5.1 - Данные для расчёта стоимости заготовок

|

Показатели |

1-й вариант |

2-й вариант |

|

Вид заготовки |

прокат |

поковка |

|

Масса заготовки Q, кг |

65 |

92 |

|

Стоимость одной тонны заготовок Сi , грн |

280 |

373 |

|

Стоимость одной тонны стружки Sотх , грн |

25 |

25 |

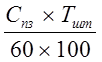

Стоимость заготовки по первому варианту определяем по формуле:

Sзаг1= М + ![]() [3 ] (5.1),

[3 ] (5.1),

где М -

затраты на материал заготовки: М = Q![]() S - (Q - q)

S - (Q - q) ![]()

= 65

= 65![]() 0,28

- (65 - 54)

0,28

- (65 - 54) ![]()

=

17,93 грн. (5.2)

=

17,93 грн. (5.2)

![]() - технологическая

себестоимость операций правки, калибровки прутков

- технологическая

себестоимость операций правки, калибровки прутков

и резки их на штучные заготовки:

Со.з.

=  ,

,

где Спз - приведённые затраты на рабочем месте, из [4 ] табл. 8 принимаем:

Спз пр = 220 коп/ч;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.