12.Проектирование контрольно-измерительного

приспособления.

12.1 Задание на проектирование

Спроектировать КИП для контроля параметров торцового биения внутренней стороны бурта относительно направляющих поясков гильзы, допуск на указанное биение равен s= 30 мкм,………..

Годовая программа выпуска деталей - 7000 шт., что соответствует среднесерийному типу производства. В этих условиях рентабельным является система неразборного специального приспособления.

12.2 Обоснование необходимости создания КИП

В настоящее время контроль требуемых параметров осуществляется при помощи шаблонов и контрольно-измерительных приспособлений отдельных для каждого параметра. Кроме того осуществляется контроль уже готовой детали, поэтому необходимо предусмотреть способ установки гильзы при измерении, при использовании которого не будет повреждаться центральное отверстие гильзы, на которое при хонинговании нанесена хонинговальная сетка, в соответствии с чертежом детали. Ни способ, ни приспособление нельзя считать приемлемыми, поскольку заводские методы контроля не обеспечивают необходимой точности, и являются слишком трудоемкими. Кроме того, износ шаблона может повлечь получение брака, поэтому требуется создать КИП, имеющее возможность выдачи цифровой информации и возможность поднастройки КИП.

12.3 Обработка конструкции на технологичность измерения

В целом контроль величины торцевого биения 0,03 мм не вызывает каких-либо трудностей, поскольку постановка размера верна и имеются достаточно развитые и точные базовые поверхности. Есть возможность соблюсти принцип совмещения баз.

Согласно чертежа, величина торцевого биения 30 мкм, что соответствует 10 степени точности по ГОСТ 25346-82.

12.4 Выбор категории контроля

Производство подобного технологического класса деталей можно считать давно освоенным и устоявшимся. Поэтому принимается нормальный режим контроля ГОСТ 20736-75.

Установим следующие показатели операции контроля: по объему – выборочный контроль, по времени – периодический, по структуре – однократный.

В связи с тем, что размер на операции достигается обточкой на токарном станке с помощью настроенного на размер инструмента, а точность параметра соответствует 10-й степени точности, измерениям подлежат 25% изготовленной продукции или каждая 4-я сходящая со станка деталь. С учетом этого, при выпуске запланированного объёма продукции следует проверять 12500 шт. в год.

15.5 Выбор контрольных точек объекта измерения

Измеряемый параметр торцевого биения характеризует отклонение реального профиля торца бурта от теоретического, относительно оси направляющих поясков. Именно в точках этого торца измеряется данный параметр.

15.6 Уточнение и анализ точности параметров контролируемой поверхности

15.6.1 Точность формы

Рассмотрим торцевое биение внутренней стороны бурта гильзы в осевом сечении. Принимаем согласно чертежа величину s= 20 мкм, что соответствует 10-й степени точности по ГОСТ 25346-82.

15.6.2 Степень шероховатости

Она задана на чертеже и принята конструктором Ra=2,5 мкм. по ГОСТ 2789-73.

15.7 Определение конструктивно – технологических особенностей контролируемой детали.

Торцевое биение бурта контролируется после токарной обработки. Деталь по конструктивным особенностям относится к телам вращения; по технологическим – к классу втулок.

Масса детали после токарной обработки –4,5 кг.. Материал – специальный чугун с легирующими добавками. Данный чугун обладает высокими механическими свойствами: НВ 217 – 255, sв³200 Мпа.

17.8 Выбор схемы контроля

Поскольку проектируется приспособление для измерения торцевого биения внутренней стороны бурта гильзы относительно ведущих поясков, поэтому в качестве базовых поверхностей будут выступать именно направляющие пояски гильзы: Æ 125 f7(-0,083, -0,043), Æ 126 f7(-0,083, -0,043). Проведем уточнение и анализ точностных параметров этих поверхностей.

Рис.*,*

17.8.1 Точность размеров

Диаметры поясков Æ 125 f7 и Æ 126 f7. Степень точности IT7, нижнее отклонение EI = -83 мкм, верхнее отклонение ES = -43 мкм. Величина допуска TÆ = 40 мкм согласно ГОСТ 25347-82.

17.8.2 Точность формы

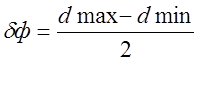

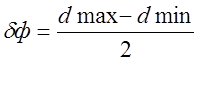

Рассмотрим возможные отклонения формы поясков, которые могут оказать влияние на точность положения детали при измерении. К ним относится овальность и конусообразность.

![]()

;

;

.

.

Поскольку чертеж оговаривает отклонение формы, то принимаем овальность и конусообразность поясков Dф=0,02 мм(полуразность диаметров), что соответствует 7 степени точности по ГОСТ 24643-81.

17.8.3 Точность расположения

Поскольку на чертеже есть ограничение радиального биения направляющих поясков относительно отверстия гильзы dä= 0,06 мм. Отсюда следует, что допуск на радиальное биение принимается dä= 60 мкм по ГОСТ 24643-81, что соответствует 9 степени точности.

17.8.4 Степень шероховатости

Конструктор определил степень шероховатости поясков Ra = 2,5 мкм по ГОСТ 2789-73.

18 Выбор и обоснование схемы базирования

Рассмотрим две схемы базирования на данной операции.

Схема1 Схема2.

По схеме 1 погрешность базирования в осевом направлении равна нулю. Поскольку выдерживается принцип совмещения установочной и измерительной базы. Кроме того не существует влияния отклонения формы базовой поверхности на точность измерения.

По схеме 2 погрешность измерения составит Tизм= SТ= 1500+30= 1530 мкм., что требует поднастройки средства измерения для контроля каждой детали. Помимо этого появляется погрешность измерения, равная величине торцевого биения базовой поверхности, в данном случае нижнего торца гильзы. Эта погрешность составляет 200 мкм., а это значительно больше, чем торцевое биение бурта равное 30 мкм. Следовательно принимаем схему 1.

Рис****

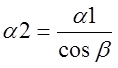

Принимая во внимание, что b это угол появляющийся в результате несоосности призм, то мы можем определить величину a2 которая не должна превышать 1,5 мкм. Отсюда b= arccos(a1/a2) = arccos(30/31.5) = 17045/@180 Так как расстояние между поясками равно примерно 170мм

Рис

Рассчитаем величину допуска не соосности призм.

Dпризм= 170*tg180= 55мм.

Технологически возможно установить призмы с Dпризм=1мм. при Этом величина b не будет превышать 0,330, а величина погрешности установки детали будет составлять a2-a1 = 0,0005 мм = 0,5 мкм.

19 Выбор и обоснование схемы закрепления

Если расположить деталь горизонтально, то сила гравитации будет прижимать поверхности поясков к установочным призмам. Что позволяет обойтись без закрепления детали. А измерения будут производиться за счет проворачивания гильзы вокруг своей оси вручную, при этом деталь базируется в призмах. Следовательно, ejä=0.

19 Определение условий, в которых будет эксплуатироваться КИП

Контроль заданного параметра будет производиться непосредственно на токарном участке на рабочем месте контролера. Отсюда можно сделать выводы о не совсем благоприятных условиях эксплуатации КИП. При этом возможно попадание СОЖ, стружки. Температура в рабочей зоне – t=200 +- 50 С (ГОСТ 12. 01. 005 – 88). Относительная влажность воздуха jн=80%. Атмосферное давление Ратм = 86 – 106 кПа. Скорость движения воздуха Vв не более 0,5 м/с. Частота вибраций f= 20 – 30 Гц. При эксплуатации КИП возможны сотрясения и удары. Основным фактором, определяющим работоспособность зрения, является освещенность. В условиях участка Еф =100 Люкс, что недостаточно. Поэтому предусматриваем местное освещение Еф= 1000 Люкс.

20 Выбор и обоснование метода измерения

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.