Из возможных альтернатив прямого и косвенного метода отдаём предпочтение прямому. При выборе контактного или бесконтактного способов отдаём предпочтение контактному. Это обусловлено тем, что прочностные характеристики материала детали высоки (см. п. 15.7), а контролируемая поверхность может воспринимать значительные измерительные усилия без деформаций и смятий. Для обеспечения точечного контакта принимаем наконечник сферической формы при размере сферы не менее 5мм. Наконечник типа НР имеет твердосплавную вставку.

Рис

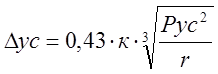

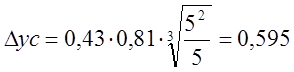

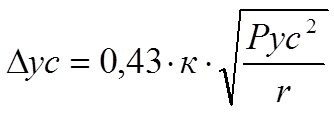

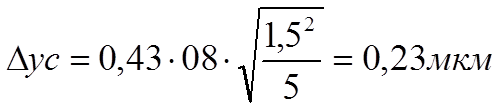

Измерительное усилие 500 сН (5 Н). В этом случае ожидаемая погрешность от измерительного усилия:

;

;

мкм.

мкм.

Контроль будет производиться посредством вращения детали, а информация о торцевом биении будет поступать через рычаг на наконечник средства измерения. Вопрос о расположении детали при контроле рассмотрен в п. 19.

КИП должен иметь шкальное отсчетное устройство, которое обеспечит достаточную точность измерения без черезмерного напряжения зрения.

21 Выбор и обоснование средства измерения

21.1 Выбор средства измерения

Выбор средства измерения начинаем с определения оптимальных метрологических, эксплуатационных и надежностных характеристик, которыми должно обладать СИ.

21.1.1 Допустимая суммарная погрешность измерения КИП находится как часть допуска IT контролируемого параметра.

/dизм./= 9 мкм { , табл. 1, стр. 532}

21.1.2 Определим допустимую погрешность средства измерения (инструментальную погрешность):

/Dин/= 0,7× /dизм/= 0,7× 9= 6,3 мкм.

21.1.3 Цена деления рассчитывается в зависимости от величины допустимой инструментальной погрешности СИ. Принимаем С= 10 мкм.

21.1.4 Интервал деления шкалы (а) берем 2 мм., поскольку меньшее расстояние между соседними штрихами шкалы может затруднить считывание показаний средства измерения. Здесь необходимо учитывть условия, в которых будет работать КИП, и прежде всего освещенность.

21.1.5 Предел измерения по шкале (А) должен превышать допуск биения, чтобы снятие показаний не вызывало затруднений. А= 4× 30 = 120 мкм= 0,12 мм.

21.1.6 Предел измерений средства (диапазон измерений) определяется условиями эксплуатации. Принимаем Б= 2 мм.

21.1.7 Измерительное усилие Рус обуславливается характером контролирующих поверхностей при изменении, жесткостью контролируемой поверхности, величиной допуска измеряемого параметра. Принимаем Рус =500 сН. Допустимое колебание измерительного усилия DРус =100сН.

21.1.8 Основным нормируемым показателем надежности СИ является наработка t(р) до первого отказа при вероятности безотказной работы р.

t(р)= 12500×2= 25000 циклов.

Вероятностью безотказной работы зададимся р= 0,85.

21.2 Поиск СИ по заданным значениям

После того как стали известны допустимые значения по метрологическим, эксплуатационным и надежностным показателям, можно приступить к поиску СИ. Приемлемым считается СИ, значение характеристик которого находятся в таком соотношении с допустимым:

Dин < /Dин/ Рус < /Рус/

с < /с/ Dр < /Dр/

а ³ /а/ t(р) ³ /t(р)/

А ³ /А/ р ³ /р/

Б ³ /Б/

Наиболее близкими по показателям является индикатор часового типа модели ИЧ 02 (класс 1) со следующими параметрами:

Dин = 0,006 мм Рус = 150 сН

с = 0,01 мм Dр = 40 сН

t(р) = 500000 р = 0,9

А = 1 мм

Для данного КИП принимаем индикатор часового типа модели ИЧ – 02 (класс 1) ГОСТ 577 –68.

Габаритные размеры l´Æ´b = 108´56´24. Масса 0,2 кг.

22 Эскизное проектирование

22.1 Составление структурной схемы

В процессе контрольной операции в приспособлении реализуются следующие частные функции:

1. Базирование измеряемой детали;

2. Установка и закрепление СИ;

3. Прием, передача, преобразование измерительной информации;

4. Объединение функциональных узлов (корпус).

Рис

22.2 Разработка кинематической схемы КИП

рис

22.3 Разработка эскиза функционального узла

Из 4-х частных функций, которые подлежит реализовать в КИП, наибольший интерес представляет установка и закрепление СИ, и перемещение, передача, преобразование измерений.

22.3.1 Рассмотрим два варианта технических решений, реализующих функцию 2 (см. п. 22.1).

рис

Вариант А сразу не подходит. Крепление измерительной головки за тонкую трубку не доступно, поскольку винт деформирует тонкую трубку прибора, и он выйдет из строя.

Вариант Б более предпочтителен, потому что он обеспечит более надежное крепление индикатора и предотвратит деформацию трубки.

22.3.2

Для реализации функции 3, конструктивно принимаем плечо с отношением ![]() (см. рис. ).

(см. рис. ).

В силу реализации данной схемы передачи информации Рпр (пружины) должно быть равно силе давления ножки индикатора на опорную поверхность рычага. Рпр = Ринд = 150 сН. Вследствие этого зазор S между штифтом и отверстием на рычаге на точность измерения влияния не окажет. Соприкосновение штифта и поверхности отверстия будет в точке А. Поэтому отверстие в рычаге следует делать по 12 квалитету. Исходя из рисунка ** видно, что штифт изготовлен по 6 квалитету (Æ4 m6) это нужно для посадки его в державку (см. рис. ***).

Для того, чтобы предохранить индикатор от различных повреждений, когда он не работает, предусмотрен винт поз. 2, который, закручиваясь в рычаг, упирается в державку. Тем самым предотвращает сильный перекос рычага при смене индикатора.

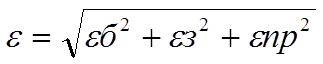

23 Расчет фактической суммарной погрешности КИП

![]() eкип

= e + Dр

+ Dэ + Dин

+ Dt + Dус,

eкип

= e + Dр

+ Dэ + Dин

+ Dt + Dус,

где e - погрешность положения контролируемой детали в приспособлении;

, где

, где

eб – погрешность базирования контролируемой детали в приспособлении, eб = 0;

eз – погрешность закрепления равна 0, поскольку измерения производятся без закрепления;

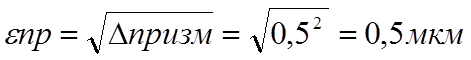

eпр – неточность изготовления

элементов приспособления,  ;

;

Dр – погрешность передаточного устройства, Dр = 0;

Dин – погрешность выбранного средства измерения, Dин = 6 мкм;

Dус – погрешность, вызванная

измерительным усилием. Фактическую погрешность определим по формуле

Герца:  ,

,

;

;

Dt – погрешность, вызванная изменением температуры окружающей среды, Dt = 0.

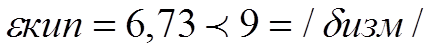

eкип = 0,5 + 6 + 0 + 0,23= 6,73 мкм.

Сопоставив фактическую суммарную погрешность eкип с допустимой /dизм/ = 9 мкм, делаем вывод о том, что необходимое условие точности соблюдается:

.

.

24 Устройство и принцип действия КИП

24.1 Устройство КИП

На панели поз.2 установлены две призмы поз.6 и 7 на которых базируется измеряемая деталь. Каждая призма центрируется двумя штифтами поз.21 и крепится винтами поз.16. На призму поз.6 установлены державки поз.3 и 4, которые центрируются двумя штифтами поз.20 и крепятся двумя винтами поз.15.

На державке поз.3 конструктивно собран функциональный узел. В состав которого входит индикатор поз.17 вставленный во втулку поз.8, которая закреплена винтом поз.12. Также имеется рычаг поз.9 установленный на штифте поз.19; пружина поз.10, надетая на штифт поз.18; ввинченный в рычаг винт поз.13. На державке поз.4 расположен упор поз.5. Центрируется он на двух штифтах поз.19 и крепится винтом поз.14.

На панели поз.2 установлены 4 ножки поз.1.

24.2 Принцип работы

При измерении откручивается винт позю13. Устанавливается на призмы гильза, двигается до контакта бурта гильзы с упором поз.5, после этого выставляют индикатор на нуль. Гильза вручную проворачивается на 3600 и снимается с приспособления. Во время проворачивания гильзы снимаются показания индикатора.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.