|

Таблица 8.2.2 – Расчет технологических размеров |

Средний скорректи-рованный размер, мм |

13 |

476.685 |

209.77 |

1137.45 |

1139.19 |

1148.9 |

487.9 |

218.75 |

|

Номинальный скор-ректирован-ный техно-логический размер, мм |

12 |

477-0.63 |

210-0.46 |

1138-1.05 |

1140-1.62 |

1166-19+3.7 |

487-1.9+3.7 |

218-1.5+3.0 |

|

|

Номинальный расчетный технологи-ческий размер, мм |

11 |

477.315-0.315 |

210-0.46 |

1137.525-1.05 |

1139.645-1.62 |

1165.6-1.9+3.7 |

474.05-1.9+3.7 |

218.05-1.5+3.0 |

|

|

Средний расчетный технологи-ческий размер, мм |

10 |

477 |

209.77 |

1137 |

1138.835 |

1144.05 |

476.85 |

215.8 |

|

|

Расчетные уравнения |

9 |

A2.2 = S3 |

A2.1 = S2 |

A1.2 = S1 |

A1.1 = A1.2 + Z1.2 |

A0.3 = A1.1 + Z1.1 |

A0.2 = Z2.2 + A2.2 + A2.1 + A1.1 - A1.2 +A0.1 |

A0.1 = Z2.1 + A2.1 + A1.1 - A1.2 |

|

|

Допуск, мм |

8 |

-0.63 |

-0.46 |

-1.05 |

-1.62 |

7.1 (-2.4+4.7) |

5.6 (-1.9+3.7) |

4.5 (-1.5+3.0) |

|

|

Индекс размера |

7 |

A2.2 |

A2.1 |

A1.2 |

A1.1 |

A0.3 |

A0.2 |

A0.1 |

|

|

Средний скорректи-рованный размер, мм |

6 |

1137.5 |

209.8 |

477 |

9.7 |

1.8 |

7.5 |

11.5 |

|

|

Допускае-мая коррек-тировка, мм |

5 |

-/+ 0.475 |

-/+ 0 |

-/+ 0.685 |

+ ¥ |

+ ¥ |

+ ¥ |

+ ¥ |

|

|

Средний расчетный размер, мм |

4 |

1137 |

209.77 |

477 |

4.86 |

1.835 |

4.315 |

7.43 |

|

|

Ожидаемая погрешность размеров, мм |

3 |

1.05 |

0.46 |

0.63 |

8.72 |

2.67 |

7.63 |

13.86 |

|

|

Величина и допуск размера, мм |

2 |

1138-2 |

210-0.46 |

477-1+1 |

0.5 |

0.5 |

0.5 |

0.5 |

|

|

Индекс размера |

1 |

S1 |

S2 |

S3 |

Z1.1 |

Z1.2 |

Z2.1 |

Z2.2 |

1) A1.2 – S1 = 0;

2) A2.1 – S2 = 0;

3) A2.2 – S3 = 0;

4) A1.1 – A1.2 – Z1.2 = 0;

5) A0.3 – Z1.1 – A1.1 = 0;

6) A0.1 – Z2.1 – A2.1 + A1.2 – A1.1 = 0;

7) A0.2 – Z2.2 – A2.2 – A2.1 + A1.2 – A1.1 + A0.1 = 0.

8.3 Расчет припусков на диаметральные размеры

Расчет припуска на диаметральный размер Æ57.0-0,074 выполнен на ЭВМ (таблица 8.3.1), припуски на остальные диаметральные размеры назначаем по ГОСТ 7829-70.

Таблица 8.3.1 – Расчет припуска на размер Æ57.0 -0,074

8.4 Расчет режимов резания

8.4.1 Расчет режимов резания для вертикально-фрезерной операции

Операция 030 Вертикально-фрезерная

Оборудование: станок вертикально-фрезерный модели 6Р13 (N = 11 кВт)

Инструмент: фреза концевая с коническим хвостовиком 2225-0195 ГОСТ4675-71 ()

1 Глубина резания t = 2 мм; ширина фрезерования В = 10 мм;

2 Подача

5.1 Составление вариантов технологического маршрута и выбор оптимального.

При современном многообразии технологических методов обработки, обеспечивающих одинаковые показатели качества обрабатываемой поверхности, одну поверхность можно обработать различными последовательно выполняемыми методами, которые будут отличаться по себестоимости и будут применены в различных типах производства; поэтому нужно выбирать такой маршрут обработки, который был бы применим в данном виде производства с минимальной себестоимостью.

На основе имеющихся данных таблицы 7.1.1, типа производства, особенностей обработки деталей типа вал, технологический процесс будем вести следующим образом.

Деталь шток-поршень имеет цилиндрическую форму, поэтому наиболее применимым методом обработки является точение. В связи с высокими требованиями, предъявляемыми к точности взаимного расположения поверхностей детали, точности положения отдельных размеров и низкой шероховатости поверхностей, механическую обработку детали необходимо вести в пять этапов: Э2 (черновой), Э3 (термический), Э4 (получистовой), Э8 (Чистовой 1-й), Э11 (чистовой 3-й). Данные обработки сводим в таблицу 7.5.1. На основании маршрута технологического процесса формируется процесс обработки шток - поршня. При этом укрупненные операции невозможно реализовать на одном оборудовании, поэтому укрупненные операции расчленяются на отдельные, называемые по наименованию станков. В технологическом процессе будут так же введены контрольные операции на всех стадиях обработки заготовки, согласно технических требований.

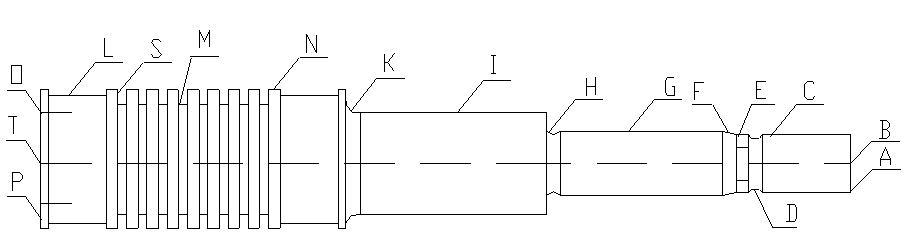

Рисунок 7.5.1 – эскиз детали шток-поршень.

Таблица 7.5.1 – этапы технологического процесса.

|

№ |

Наименование этапа |

Характер Этапа |

Наименование Операции |

A |

B |

C |

D |

E |

T |

G |

H |

I |

K |

L |

M |

N |

O |

P |

S |

|

Э2 |

Черновой |

Обдирка заготовки, Ra>=12.5 |

Фрезерная |

+ |

+ |

+ |

+ |

||||||||||||

|

Токарная |

+ |

+ |

+ |

+ |

|||||||||||||||

|

Токарная |

+ |

+ |

+ |

||||||||||||||||

|

Сверлильная |

+ |

||||||||||||||||||

|

Э3 |

Термический |

Стабилизирую- щий отпуск |

Термическая |

||||||||||||||||

|

Э4 |

Получистовой |

Получение размеров заготовки в пределах 11-13кв. Ra>=3.2 |

Токарная |

+ |

+ |

+ |

+ |

+ |

|||||||||||

|

Фрезерная |

+ |

||||||||||||||||||

|

Сверлильная |

+ |

||||||||||||||||||

|

Э8 |

Чистовой 1-й |

Точность 6-8 кв. Ra>= 0.4 |

Токарная |

+ |

+ |

+ |

+ |

||||||||||||

|

Шлифовальная |

+ |

+ |

+ |

||||||||||||||||

|

Шлифовальная |

+ |

+ |

|||||||||||||||||

|

Полировальная |

+ |

+ |

|||||||||||||||||

|

Токарная |

+ |

+ |

|||||||||||||||||

|

Токарная |

+ |

||||||||||||||||||

|

Резьбонакатная |

+ |

||||||||||||||||||

|

Э11 |

Чистовой 3-й |

Точность 5-6 кв. Ra>=0.1 |

Полировальная |

+ |

+ |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.