Чертеж детали дает полное представление о конфигурации, конструкции, размерах, точности, шероховатости, материале и его свойствах и соответствует требованиям стандартов на оформление конструкторской документации.

Имеющихся на чертеже видов, разрезов, выносных элементов вполне достаточно для уяснения общего вида изделия.

Требования по точности размеров:

на отдельных поверхностях проставлены следующие

квалитеты – h9, f9, H12, H9. Неуказанные предельные отклонения размеров H14, h14,![]() IT14/2.

IT14/2.

Шероховатость основных и вспомогательных поверхностей Ra=0,63 Ra=0,32 Ra=0,16. Остальные поверхности выполнены по Ra=2,5.

Требования по форме поверхностей: все необходимые допуски формы и расположения поверхностей обозначены на чертеже (допуски плоскостности, перпендикулярности, углового биения, соосности).

Вывод: назначенная размерная и геометрическая точность обеспечивает нормальную работу механизма. Снижение требований не желательно, т. к может привести к снижению надежности, точности работы всего механизма; чертеж не нуждается в дополнениях и переработке.

Тип производства и соответствующая ему форма организации работ определяет характер технологического процесса и его построение.

Предварительно тип производства определяется по заданному годовому объему выпуска деталей и нормам штучного времени указанных в заводском технологическом процессе.

Исходные данные для расчета:

- годовая программа выпуска, шт 500

- режим работы предприятия, смен 2

- действительный фонд времени, час 4015

Нормы штучного времени указанные в заводском техпроцессе сведены в таблицу 1.

Рассмотрим порядок расчета для первой операции

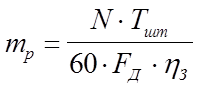

;

;

где N – годовая программа выпуска, шт ;

Тшт – штучное время на операцию, мин;

FД – действительный годовой фонд работы предприятия, час

hЗ – нормативный коэффициент загрузки оборудования (hЗ = 0.8…0.9)

mp=500×25/(60×4015×0.8)=0.06

Полученное значение заносим в таблицу 1.

2) Принимаем число рабочих мест Р, округляя до ближайшего большего целого числа значение mP=0,06. Принимаем Р=1.

Полученное значение заносим в таблицу 1.

3) Определяем фактический коэффициент загрузки рабочего места

hЗФ= mP/Р

hЗФ=0.06/1=0.06

4) определяем количество операций, выполняемых на одном рабочем месте:

О=hЗ/hЗФ

О=0.8/0.06=13.3

|

№ п/п |

Наименование операции |

Штучное время, мин ТШТ |

Количество станков, шт, mP |

Число рабочих мест, Р |

Фактический коэффициент загрузки, hЗФ |

Количество операций, шт, О |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 |

Отрезная |

25 |

0.06 |

1 |

0.06 |

13.3 |

|

2 |

Токарная |

15 |

0.037 |

1 |

0.037 |

21.6 |

Продолжение таблицы 1

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

3 |

Токарная |

15 |

0.037 |

1 |

0.037 |

21.6 |

|

4 |

Фрезерная |

15 |

0.037 |

1 |

0.037 |

21.6 |

|

5 |

Коорд-расточн |

30 |

0.073 |

1 |

0.073 |

11.0 |

|

6 |

Фрезерная |

25 |

0.061 |

1 |

0.061 |

13.1 |

|

7 |

Токарная |

20 |

0.047 |

1 |

0.047 |

17.0 |

|

8 |

Доводочная |

15 |

0.037 |

1 |

0.037 |

21.6 |

åО=147

Аналогично производится расчет для остальных операций. Результаты расчетов заносим в таблицу 1

5) Определяем коэффициент закрепления операций по формуле:

КЗО=åО/åР

КЗО=147/8=18.4

КЗО=18.4, что соответствует среднесерийному типу производства.

Определяем такт выпуска:

t=60×FД /N

t=60×4015/500=481.8 мин.

Форма организации производства – групповая.

Анализ технологичности конструкции детали Корпус включает в себя качественную и количественную оценку технологичности детали.

Качественная оценка технологичности детали производится по материалу, геометрической форме, качеству поверхностей и по возможным способам получения заготовок.

4.1 Оценка технологичности по материалу

Материал детали – сплав 50Н хорошо обрабатывается давлением и резанием.

Основные технические характеристики сплава 50Н:

- сплав повышенной магнитной проницаемостью, обладает наивысшим значением индукции насыщения из всей группы железно-никелевых сплавов, не менее 1.5 Т;

- применяется для сердечников межламповых и малогабаритных трансформаторов

Таблица 2 - Химический состав сплава 50Н по ГОСТ 10994-74 (в процентах)

CНЕ БОЛЕЕ |

Si |

Mn |

S |

P |

Ni |

CuНЕ БОЛЕЕ |

Fe |

НЕ БОЛЕЕ |

|||||||

|

0.03 |

0.15-0.3 |

0.3-0.6 |

0.02 |

0.02 |

49-50.5 |

0.2 |

ОСТАЛЬНОЕ |

Основные физические постоянные и механические свойства сплава 50Н

Плотность, г/см3 8.2

Удельное электрическое сопротивление, Ом мм2/м 0.42

Температура точки Кюри, 550

Твердость, НВ 170

![]() ,МПа 685

,МПа 685

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.