2.6 Анализ технологии нанесения многослойных покрытий на твердосплавный и быстрорежущий инструмент

2.6.1 Введение

В настоящее время известны многие различные методы повышения режущих характеристик инструмента за счет изменения физико-механических свойств поверхностного слоя. К ним относятся: азотирование, карбонитрирование, цианирование, хромирование, оксидирование, сульфидирование, обработка лазерным лучом.

Наиболее универсальным и удобным для применения в условиях инструментального производства машиностроительных заводов является ионно-плазменный метод нанесения износостойкого покрытия с ионной бомбардировкой (метод КИБ). По сравнению с осаждением из газовой фазы метод КИБ обладает тем достоинством, что позволяет наносить износостойкое покрытие не только на твердосплавный инструмент, но так же и на инструмент из быстрорежущих сталей. Благодаря этому метод КИБ находит широкое применение для нанесения на режущий инструмент износостойкого покрытия нитрида титана. Широкое применение покрытия нитрида титана в инструментальном производстве объясняется относительной простотой и безопасностью технологии, недефицитностью исходных материалов и хорошими результатами по повышению стойкости инструмента при обработке конструкционных сталей.

Опыт работы с покрытием нитрида титана показал, что оно не универсально. Так как это покрытие мало эффективно при прерывистом резании вследствие недостаточной прочности сцепления с основой. Это вызвано значительным различием коэффициентов линейного теплового расширения покрытия и инструментального материала, приводящим к возникновению на границе покрытие – основа (подложка) сил тепловой деформации, которые понижают прочность сцепления и вызывают отслаивание покрытия.

Одним из эффективных путей совершенствования эксплуатационных свойств режущего инструмента является создание многослойных комбинированных покрытий, представляющих собой чередование либо слоев различной твердости (например, нитрид титана – титан – нитрид титана), либо слоев с различным химическим составом (например, карбид титана – карбонитрид титана – нитрид титана или нитрид титана – окись алюминия и др.).

Пластины с многослойным покрытием характеризуются большой универсальностью и способностью работать с высокими нагрузками и скоростями резания. Это объясняется тем, что к инструментальному материалу примыкает слой покрытия по твердости и пластичности приближающийся к свойствам основы, т.е. резкая граница между ними отсутствует. Такие многослойные покрытия лучше сопротивляются трещинообразованию и разрушению, т.к. развитие магистральной трещины и ее ветвление тормозится при переходе от твердых слоев к менее твердым и пластичным.

2.6.2 Технология нанесения многослойных покрытий на твердосплавные неперетачиваемые режущие пластинки

Наиболее простым из покрытий является многослойное покрытие, состоящее из относительно мягкого слоя смеси TiN+Ti толщиной 1 мкм и более твердого основного слоя TiN толщиной 5 мкм. Такое двухслойное покрытие было нанесено по режиму №1:

1. Ионная бомбардировка;

2. Конденсация P=3*10-4 мм рт. ст., 20 мин.;

3. Промежуточная ионная бомбардировка P=3*10-4 мм рт. ст.;

4. Конденсация P=1…2*10-3 мм рт. ст., 20 мин.;

5. Промежуточная ионная бомбардировка P=1*10-3 мм рт. ст.;

6. Конденсация P=1…2*10-3 мм рт. ст., 20 мин.;

7. Охлаждение.

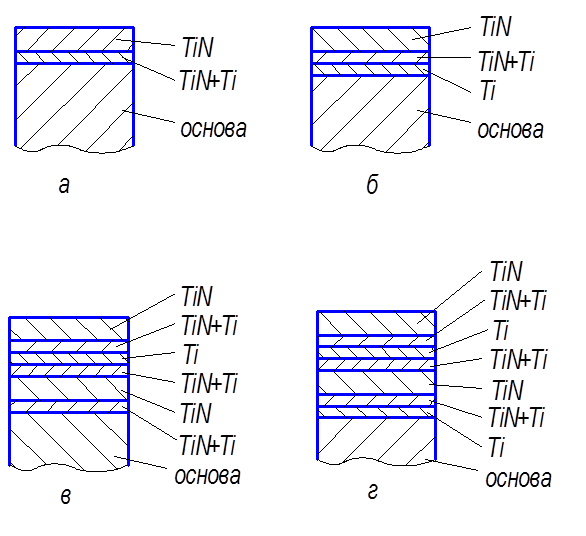

Расположение слоев на режущих пластинах показано на рисунке 2.3

Рисунок 2.3 – Строение многослойных износостойких покрытий, нанесенных на твердосплавные неперетачиваемые режущие пластины:

а) двухслойное покрытие; б) трехслойное покрытие; в) шестислойное покрытие; г) семислойное покрытие.

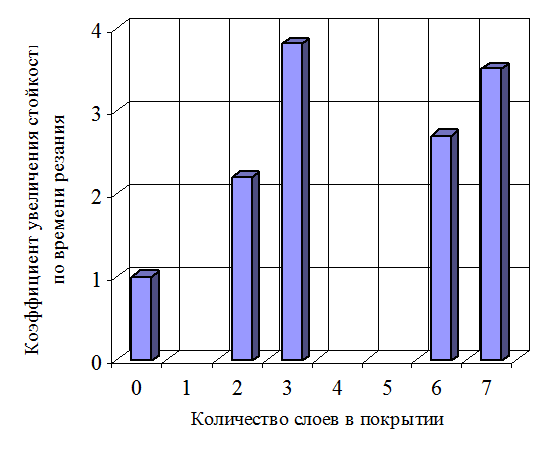

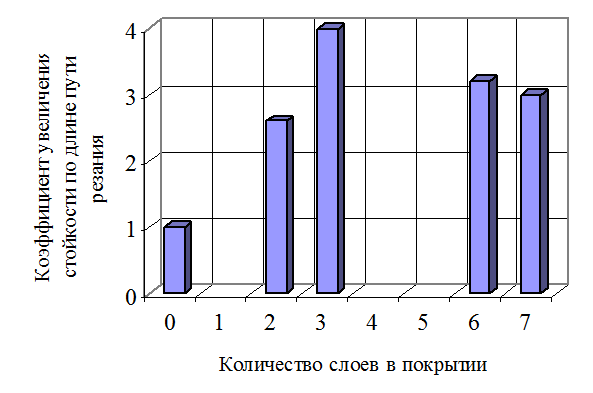

Общая толщина слоев равна 0,4 – 0,6 мкм, в том числе смешанного (TiN+Ti) слоя – примерно 1 мкм. Пластины были испытаны на стойкость при точении стали 45 со скоростью 30 м/мин, подачей 0,5 мм/об, глубиной резания 2,5 мм на сторону. По сравнению с пластинами без покрытия, стойкость пластин с двухслойным покрытием в 2,3 раза выше (рисунок 2.4).

|

|

При исследовании под микроскопом на режущей кромке были обнаружены мелкие отслоения покрытия. В связи с неудовлетворительным качеством двухслойного покрытия на пластины было нанесено трехслойное покрытие по режиму №2:

1. Ионная бомбардировка;

2. Конденсация Р=6…8*10-5 мм рт. ст., 5 мин;

3. Конденсация Р=3*10-4 мм рт. ст., 10 мин;

4. Промежуточная ионная бомбардировка Р=1*10-3 мм рт. ст.;

5. Конденсация Р=1…2*10-3 мм рт. ст., 20 мин;

6. Промежуточная ионная бомбардировка Р=1*10-3 мм рт. ст.;

7. Конденсация Р=1…2*10-3 мм рт. ст., 20 мин;

8. Охлаждение.

Расположение слоев на режущих пластинах показано на рисунке 2.3. Общая толщина всех слоев равна от 0,4 до 0,6 мкм, в том числе общая толщина слоев Ti и TiN+Ti равна около 1 мкм. Пластины были испытаны на стойкость по аналогичному режиму. Стойкость пластин с трехслойным покрытием оказалась выше в четыре раза по сравнению с такими же пластинами без покрытия. Под микроскопом, при исследовании, отслоения покрытия не было обнаружено. Следовательно промежуточный, тончайший слой титана между основой и основным покрытием TiN обеспечивает достаточно высокую адгезию износостойкого слоя к основе.

Как отмечалось в обзоре литературы, увеличение количества слоев покрытия способствует повышению стойкости режущего инструмента. Поэтому на режущие пластины было нанесено шестислойное покрытие по режиму №3

1. Ионная бомбардировка;

2. Конденсация Р=3*10-4 мм рт. ст., 10 мин;

3. Конденсация Р=1…2*10-3 мм рт. ст., 15 мин;

4. Промежуточная тонная бомбардировка Р=1*10-3 мм рт. ст.;

5. Конденсация Р=1…2*10-3 мм рт. ст., 20 мин;

6. Промежуточная тонная бомбардировка Р=1*10-3 мм рт. ст.;

7. Конденсация Р=3*10-4 мм рт. ст., 5 мин;

8. Конденсация Р=6…8*10-5 мм рт. ст., 10 мин;

9. Конденсация Р=3*10-4 мм рт. ст., 5 мин;

10. Промежуточная тонная бомбардировка Р=3*10-4 мм рт. ст.;

11. Конденсация Р=1…2*10-3 мм рт. ст., 20 мин;

12. Промежуточная тонная бомбардировка Р=1*10-3 мм рт. ст.;

13. Конденсация Р=1…2*10-3 мм рт. ст., 20 мин;

14. Охлаждение 30 мин.

Общая толщина покрытия составляет от 8 до 10 мкм. В результате испытаний установлено, что стойкость пластин с покрытием практически такая же, как и с двухслойным покрытием (рисунок 2.4).

При этом, аналогично пластинам с двухслойным покрытием, на пластинах с шестислойным покрытием были обнаружены мелкие отслоения на режущей кромке.

Таким образом, качество и поведение двух- и шестислойных покрытий в процессе резания практически одинаково, не зависит от количества слоев и определяется главным образом физико-механическими свойствами промежуточного слоя, обеспечивающего прочность сцепления износостойкого слоя с основой.

Для повышения адгезии покрытия с основой на твердосплавные пластины было нанесено семислойное покрытие по режиму №4:

1. Ионная бомбардировка;

2. Конденсация Р=6…8*10-3 мм рт. ст., 10 мин;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.