Задний угол α=8˚, передний угол γ=10˚, угол наклона режущей кромки λ=0˚[ ,прил.6].

4. Для одноинструментальной обработки назначаю период стойкости Тэ=60мин. [11,подразд.4.5.] (черновая обработка).

5. Выбор подачи

Подача на обработку выбирается в зависимости от глубины резания.

принята – t=4 мм;

Стадия обработки – черновая.

Допустимая подача для данных условий обработки:

Sдоп=0.8–1.3 мм/об – при наружном точении, [9,табл.11,12;с.266 ]

Выбираю поправочные коэффициенты на подачу.

KSd=1 – сечение державки;

KSN=1.05 – прочность режущей части;

KSM=1.1 – механические свойства обрабатываемого материала;

KSY=1.0 – схема установки;

KSP=0.85 – состояние поверхности;

KSj=0.95 – геометрия резца.

S=S× KSd× KSN× KSM× KSY× KSP× KSj; [9,табл.11,12;с.266 ] (16.15)

S=0,8×1×1.0,5×1,1×1,0×0,85×0,95=0,73 мм/об

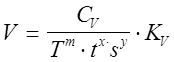

6. Определение скорости резания

где CV – поправочный коэффициент;

Т – стойкость инструмента, мин;

t – глубина резания, мм;

s – подача, мм/об.

Т=60 мин; CV=340; x=0.15; y=0.45; m=0.2 [9,табл. 11,12;с.266 ]

KV=KMV×KnV×KuV

KMV – влияние материала заготовки

KMV = Кг×(750/![]() )nv;

)nv;

![]() =440 МПа;

=440 МПа;

Кг=1.0

nv=1.0

KMV =1×(750/440)1=1,7

KNV =0,8–состояние поверхности [9,табл. 5;с.263]

KUV=1,4–материал инструмента [9,табл. 6;с.263]

KV=1,7×0,8×1,4=1,904

Тогда скорость

V=(340×1,904)/(600.2×40.15×0.730.45)=147.3 мм/мин

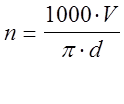

Определяю обороты шпинделя по формуле:

n=(1000×147,3)/3,14×575=80,5 об/мин

По паспорту станка принимаю:

n=80 об/мин

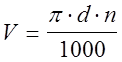

Определяем фактическую скорость резания:

V=(3,14×575×80)/1000=144,5 м/мин

7. Определение сил резания

Расчеты веду по формуле:

PZ=10×CP×tX×sy×Vn×KPz (16.16)

CP=300

x=1

y=0.75

n=-0.15

KPz=KMp×Kjp×Kgp×Krp (16.17)

KMp=0.98 качество обрабатываемой поверхности;

Kjp=0.89 задний угол;

Kgp=1.0 главный угол в плане

Krp=1.0 радиус при вершине

KPz=0.98×0.89×1×1×1=0.97

PZ=10×300×41×0,70.75×141,7-0.15×0,97=3734 H

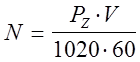

8. Определение мощности резания

Значение мощности резания определяю по формуле:

; кВт (16.18)

; кВт (16.18)

где PZ–максимальное значение силы резания на данной операции;

N=(3734×141,7)/1020×60=8,7 кВт

9. Определяю коэффициент использования мощности станка

КN=N/(NЭ×h)=8,7/(30×0,8)=0,36

Поскольку КN

<1 ,то найденный режим можно

реализовать на станке

1512Ф3.

10. Определение минутной подачи

Минутная подача расчитывается по формуле :

SM=n×s ;мм/мин (16.19)

SM=80×0,73=58,4 мм/мин

11. Определение основного времени

To=Lpx/(n×s)=Lpx/SM (16.20)

где Lpx – длина рабочего хода, мм

LPX=L+L1+L2 (16.21)

L – длина обрабатываемой поверхности;

L1, L2 – длина врезания и перебега.

LPX=253+2+1,5=256,5

То=256,5/58,4=5,39 мин;

Окончательно режим

|

t = 4мм S = 58,4 мм/мин V=144,5мм/мин n = 80 об/мин То = 5,39 мин |

Расчет остальных режимов резания и основного времени произвожу нормативным способом по [12]

Результаты этих расчетов свожу в виде таблиц в которых указываю: глубину резания, минутную подачу, частоту вращения шпинделя (детали, скорость резания, основное время).

Результаты расчетов приведены в таблицах 16.1-16.7.

Таблица 16.1-Режимы резания для операции 010 токарно-карусельная

|

Наименовапние перехода |

t, мм |

s, мм/мин |

n, мин-1 |

V, м/мин |

То, мин |

|

Растачивание отверстия Æ70+0,74 |

2,5 |

19,4 |

60 |

44,46 |

18 |

|

Подрезание торца Æ575/Æ70 |

2 |

12,25 |

20 |

44,46 |

32 |

|

Точение углубления Æ135-1/Æ375+1,4 |

4 |

10,4 |

25 |

44,46 |

32 |

|

Точение Æ575 |

2 |

12,5 |

20 |

44,46 |

17 |

|

Подрезание торца Æ575/Æ406 |

2 |

12,5 |

20 |

44,46 |

17 |

|

Подрезание торца Æ406/Æ70 |

2 |

8,4 |

25 |

44,46 |

23 |

|

Точение поверхности на Æ406, выдерживая R8 |

2,5 |

8,4 |

25 |

44,46 |

10 |

|

Растачивание углубления в размер Æ445/Æ406 |

2 |

7,2 |

20 |

44,46 |

13 |

|

Растачивание Æ110 на длину l = 13 |

2.5 |

18 |

50 |

44.46 |

7 |

|

Подрезание торца Æ70/Æ110 |

2 |

18 |

50 |

44,46 |

10 |

|

Итого |

181 |

Таблица 16.2-Режимы резания для операции 045 токарно-карусельная

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.