15 Расчёт режимов резания

Режимы резания рассчитываются на операцию 010 (токарно - виноторезная), 020 (токарная с ЧПУ) и 050 (сверлильная с ЧПУ).

Режимы резания для точения наружной цилиндрической поверхности (операция 010 токарно-винторезная) определяются расчётно-аналитическим методом.

Исходные данные.

На токарно-винторезном станке 16К20 обтачивается корпус сальника. Обрабатываемый материал - сталь 20Х13Л ГОСТ977-88 с пределом прочности sВ=600 МПа. Заготовка - отливка диаметром ø272мм. Диаметр обработки ø260 мм, а длина – 20 мм. Закрепление заготовки – в трёхкулачковом самоцентрирующем патроне. Паспортные данные станка: мощность электродвигателя NЭ=11 кВт, КПД станка h=0,8, усилие подачи РО=6000 Н.

Параметры резца следующие:

- угол в плане j=950;

- вспомогательныё угол в плане j1=100;

- передний угол фаски gФ=100;

- радиус при вершине rВ=0,6 мм.

Сечение державки резца h´b=25´25 мм, материал пластины режущей части – твёрдый сплав Т5К10, а толщина пластины с=4,76 мм. Период стойкости Т=60 мин.

Расчёт режимов резания.

Глубина резания t, мм, определяется по формуле:

|

t=( DЗАГ–DОБР)/2, |

(15.1) |

где DЗАГ – диаметр заготовки до обработки, мм;

DОБР – диаметр заготовки после обработки, мм;

t=(DЗАГ–DОБР)/2 =(272–260)/2 = 6 мм.

Расчёт ведётся по эмпирическим формулам, а затем выбираются наивыгоднейшие режимы резания. При этом ограничения по производительности накладываются: режущими возможностями инструмента, мощностью электродвигателя привода главного движения, жёсткостью и прочностью режущего инструмента, прочностью режущей части инструмента, прочностью станка, жёсткостью системы «станок-приспособление-инструмент-деталь» а также шероховатостью обработанной поверхности.

Подача, допускаемая прочностью державки резца SПР.Р, мм/об, определяется по формуле:

|

SПР.Р= |

(15.2) |

где Н, В, LР – соответственно высота, ширина и вылет резца, мм;

[s]И – допускаемое напряжение на изгиб, МПа;

Для державки из закалённой стали 40Х [s]И=480 МПа. Вылет резца равен L=40 мм.

Значение коэффициентов и показатели степеней определяются для среднего диапазона подач (S=0,3-0,7 мм/об) по таблице 22 ([12], с.273) и таблице 17([12], с.269):

СРz=300;

xPz=1,0;

yPz=0,75;

nPz=–0,15;

СV=340;

xV=0,15;

yV=0,45;

m=0,20

Поправочный коэффициент для резца из твёрдого сплава КР определяется по формуле:

КР=КМР·Кj Р·Кg Р·Кl Р; (15.3)

где КМП ¾ коэффициент, учитывающий влияние обрабатываемого материала;

Кj Р ¾ коэффициент, учитывающий влияние угла в плане;

Кg П ¾ коэффициент, учитывающий влияние переднего угла;

Кl П ¾ коэффициент, учитывающий влияние угла наклона режущей кромки;

Коэффициент КМР определяется по формуле ([12], таблица9,с.264):

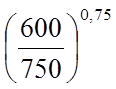

КМР

= (15.4)

(15.4)

где sВ ¾ предел прочности обрабатываемого материала;

n ¾ показатель степени, табличная величина.

sВ =600 МПа;

n =0,75([12], таблица9, с.264).

КМР

= =0,84;

=0,84;

Значения коэффициентов для тангенциальной составляющей сил резания для резца из твёрдого сплава равны:

Кj Р=0,89;

Кg Р=1;

Кl Р=1;

Кr р=1.

Тогда поправочный коэффициент КР будет равен:

КР=0,84 × 0,89 × 1 × 1=0,74.

Коэффициент КV определяется по формуле:

КV = КMV·КПV·КИV·Кj V, (15.5)

где КМV - коэффициент, учитывающий влияние материала заготовки;

КПV - коэффициент, учитывающий влияние состояния поверхности;

КМV - коэффициент, учитывающий влияние материала инструмента;

Кj V - коэффициент, учитывающий влияние геометрии резца.

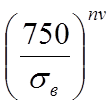

Значение коэффициента КMV определяется по формуле ([12], таблица1, с.269):

КМV = Кr× ,

(15.6)

,

(15.6)

где Кr ¾ коэффициент, характеризующий группу обрабатываемости;

sВ ¾ предел прочности обрабатываемого материала, МПа;

nV ¾ показатель степени.

Кr =0,8 - нержавеющей стали;

nV =1 - при обработке резцами из твёрдого сплава ([12], таблица2, с.262).

КМV =0,8× = 1.

= 1.

КПV =0,8 ¾ для отливки ([12], таблица5, с.263).

КИV =1,4 ¾ для инструмента из твёрдого сплава марки Т5К6 ([12], с.263);

КV = 1 × 0,8 ×1,4 =1,12;

Тогда подача, допустимая прочностью державки резца равна:

|

SПР.Р= |

Подача, допускаемая жёсткостью детали SЖ.Д, мм/об определяется по формуле:

|

SЖ.Д= |

(15.7) |

где m - коэффициент, зависящий от схемы закрепления детали;

fД – допускаемая величина прогиба детали, мм;

Е – модуль упругости материала детали, МПа;

I – момент инерции поперечного сечения заготовки, мм4;

L – длина детали от крайней правой точки зажимного элемента до торца детали, мм.

fД=0,1 мм - для чернового точения;

Е=2,1 × 105 МПа - для стали;

m=3 - для консольного закрепления детали в патроне.

Момент инерции определяется по формуле:

|

I=0,05 × D4, |

(15.8) |

где D – диаметр заготовки, мм.

|

I=0,05 × 2604=2,2 × 108. |

|

SЖ.Д= |

Подача, допустимая жёсткостью резца SЖ.Р, мм/об, определяется по формуле:

|

SЖ.Р= |

(15.9) |

где fР – прогиб резца, принимаемый для черновой обработки fР=0,1 мм;

ЕР – модуль упругости материала державки резца, МПа.

Для стали ЕР=2,1·105 МПа.

|

SЖ.Р= |

Подача, допустимая прочностью твердосплавной пластины SПР.П, мм/об, определяется по формуле:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.