9. Исследовательская часть

В качестве темы исследовательской части было предложено изучить безотказность сборного твердосплавного инструмента, а именно резцов с механическим креплением твердосплавных пластин, которые используются в данном проекте.

Безотказность твердосплавного инструмента.

Безотказность – это свойство инструмента непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки. Используют следующие показатели безотказности инструмента.

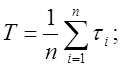

Вероятность безотказной работы инструмента P(t) – это вероятность того, что в пределах заданного времени t отказ инструмента не возникает. Важным показателем, который часто позволяет определить причины отказов, является их интенсивность l(t) – условная плотность вероятности возникновения отказа инструмента, определяемая для момента времени t при условии, что до этого момента отказ не возник. Приходится расчитывать среднюю стойкость (среднюю наработку до отказа) и оперировать также плотностью распределения периода стойкости f(t). Характеристику периода стойкости как случайной величины f(t) в определенном смысле следует также считать показателем безотказности.

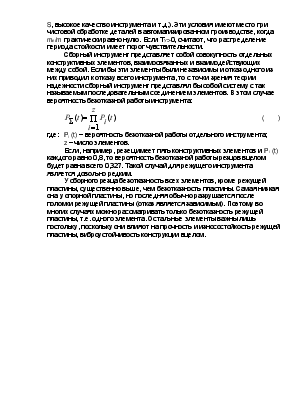

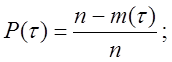

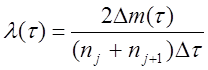

Показатели безотказности могут быть определены путем непосредственной обработки данных наблюдений:

;

;

(

)

(

)

где: n – объем выработки или общее число рассматриваемых периодов стойкости инструмента; m(t) – число инструментов, отказавших за время t во всех рассматриваемых периодах стойкости; Dm(t) – число инструментов, отказавших в интервале времени от t - Dt/2 до t + Dt/2; nj и nj+1 – число инструментов, работоспособных соответственно в начале и в конце j-го интервала времени Dt; ti – стойкость (время безотказной работы) i-го инструмента.

Применимо к сборному инструменту эти формулы относятся не к инструменту вцелом, а только к режущей пластине.

На рисунке приведены показатели безотказности различных резцов. На кривой P(t), которую называют кривой надежности или кривой убыли, можно приблизительно определить гамма-процентный период стойкости инструмента (гамма-процентную наработку до отказа) Tg, т.е. время на наработку, в течение которых отказ не наступает с вероят-ностью g, выраженной в %. В данном случае принято g=90%. При этом период стойкости обозначают Т90 и Tg; он часто является более удобной характеристикой, чем P(t).

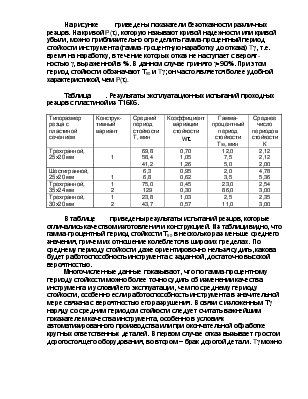

Таблица . Результаты эксплуатационных испытаний проходных резцов с пластиной из Т16К6.

|

Типоразмер резца с пластиной сечением |

Конструк-тивный вариант |

Средний период стойкости Т, мин |

Коэффициент вариации стойкости Wt |

Гамма-процентный период стойкости Т90, мин |

Среднее число периодов стойкости К |

|

Трехгранной, 25х20 мм |

1 |

69,8 58,4 41,2 |

0,70 1,05 1,26 |

12,0 7,5 5,0 |

2,12 2,12 2,00 |

|

Шестигранной, 25х20 мм |

1 |

6,3 6,8 |

0,95 0,62 |

2,0 3,5 |

4,78 5,36 |

|

Трехгранной, 35х24 мм |

1 2 |

75,0 129 |

0,45 0,30 |

23,0 86,0 |

2,54 3,00 |

|

Трехгранной, 30х20 мм |

1 2 |

23,8 43,7 |

1,03 0,57 |

2,5 11,0 |

2,35 3,00 |

В таблице приведены результаты испытаний резцов, которые отличались качеством изготовления и конструкцией. Из таблици видно, что гамма-процентный период стойкости Т90 в несколько раз меньше среднего значения, причем их отношение колеблется в широких пределах. По среднему периоду стойкости даже ориентировочно нельзя судить, какова будет работоспособность инструмента с заданной, достаточно высокой вероятностью.

Многочисленные данные показывают, что по гамма-процентному периоду стойкости можно более точно судить об изменении качества инструмента и условий его эксплуатации, чем по среднему периоду стойкости, особенно если работоспособность инструмента в значительной мере связана с вероятностью его разрушения. В связи с изложенным Tg наряду со средним периодом стойкости следует считать важнейшим показателем качества инструмента, особенно в условиях автоматизированного производства или при окончательной обработке крупных ответственных деталей. В первом случае отказ вызывает простои дорогостоящего оборудования, во втором – брак дорогой детали. Tg можно непосредственно использовать для выбора режимов резания в этих условиях.

Для оценки качества инструмента используют также установленный период стойкости ТУ – гамма-процентный период стойкости, в течение которого режущий инструмент не достигнет отказа с установленной вероятностью 100% (ГОСТ 25751-83).

Показатели безотказности можно опредлить как с учетом переода стойкости инструментов до любого отказа t, так и до отказов различных видов. Например (рисунок ,б) можно отдельно показать интенсивность отказов в связи с изнашиванием инструмента l(tИ) и в связи с его разрушением l(tР), причем l(tИ)+ l(tР)= l(t). Средние периоды стойкости до всех отказов, изнашивания, разрушения обозначают буквами Т, ТИ, ТР, т.е. так же, как обозначают периоды стойкости при лабораторных испытаниях. Этим подчеркивают, что функциональные зависимости соответствующего периода стойкости от различных факторов, получаемые при лабораторных испытаниях, с определенной степенью приближения справедливы для средних значений периода стойкости в эксплуатации.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.