Наиболее близким по показателям является индикатор часового типа моделей 2 МИГ ГОСТ 9696-75 со следующими параметрами:Dин =0,005 мм; с=0,002 мм;Б=А=2 мм; Рус=200сН; t(p)=700000; р=0,9; Ц=2,8 грн.

Сопоставив эти значения с допустимыми приходим к выводу, что заданные условия точности, надежности и экономичности соблюдаются.

Эскиз выбранной рычажно-зубчатой головки представлен на рис. 10.8. Габаритные размеры индикатора: l * Æ * в = 95 * 65 * 20; масса 0,11 кг, стандарт на проверку оговорен ГОСТ 9696-70. Наконечник снабжен вставкой из твердого сплава.

Рисунок 10.8

10.4 Эскизное проектирование КИП

В процессе контрольной операции в приспособлении реализуются следующие частные функции: 1)базирование приспособления; 2) установка; 3) прием, передача, преобразование измерительной информации; 4) перемещение СИ в процессе измерения; 5) объединение функциональных узлов.

Рисунок 10.9

На схеме изображаем в упрощенном виде функциональные узлы КИП (рис. 10.10).

Рисунок 10.10 Рисунок 10.12

Обобщая данные, содержащиеся в предыдущих пунктах, приходим к выводу, что наиболее удобна для конкретных условий вертикальная схема компоновки, представленная на рисунке 10.12. Она обеспечивает компактность и жесткость приспособления . Достигается удобство установки детали и приспособления на из мерительную позицию. В таком положении силы гравитации, действующие на приспособление, способствуют надежному кон такту опорной базовой поверхности с установочным элементом и не требуют дополнительного прижима. Обеспечивается самый короткий путь прохождения сигнала от точки измерения до шкалы залог простоты и точности.

Из пяти частных функций, которые надлежит реализовать в проектируемом КИП, наибольший интерес представляет установка и закрепление средства измерения.

Рассмотрим несколько технических решений реализующих функцию 2. Вариант, представленный на рис. 10.13а должен быть сразу отвергнут. Крепление измерительной головки на тонкую гильзу недопустимо, поскольку винт деформирует тонкую трубку прибора и он выйдет из строя. Вариант на рис. 10.13б более предпочтителен, поскольку обеспечивает надежную фиксацию СИ , однако для этого требуется отвертка. Кроме того, место рас положения головки винта может способствовать скоплению грязи. Острые кромки головки могут привести к травме рук.

Наиболее приемлемым в нашем случае следует считать вариант, представленный на рис. 10.13в . Здесь гарантируется точность, быстрота и надежность крепления. Возможно быстрое регулирование положения головки по высоте.

Рисунок 10.13

Расчитаем фактическую суммарную погрешность КИП.

e=e+Dр+Dэ+Dин+Dt+Dус,

где e– погрешность положения контролируемой детали относительно приспособления

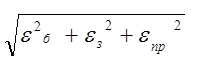

e=

eб — погрешность базирования. В нашем случае она равна нулю; eз –погрешность закрепления. Поскольку измерение производится без закрепления, eз = 0; eпр — неточность изготовления элементов приспособления, участвующих в формировании размерной цепи. Определяется квадратичным суммированием элементарных погрешностей, вызванных как неточностью изготовления деталей для установки СИ, так и для базирования элементов контроля.

В связи с тем, что КИП устанавливается в детали по посадке с зазором Æ80 Н7/f7, возможен его перекос в пределах максимально го зазора Zmаx = 90 мкм. Расчет показывает, что в таком случае направление измерения на 8° отклонится от оси. Это вызовет столь малую погрешность, что ею можно принебречь. Таким образом eпр = 0.

Рисунок 10.14

e=![]()

Dр– погрешность передаточного устройства. Поскольку в конструкции данного КИП передаточное устройство отсутствует, Dр=0.

Dэ— погрешность изготовления эталонной детали принимаем по приложению 3 12: Dэ=4 мкм.

Dин— погрешность выбранного СИ: Dин=2 мкм.

Dус— погрешность, вызываемая измерительным усилием за счет контактной деформации,Dус=0,43 мкм.

Dt— погрешность, вызванная изменением температуры окружающей среды, Dt=0.

Подставив найденные значения в формулу, получим

eКИП=0 + 0 + 4 + 2 + 0,43 + 0=6,43 мкм

Сопоставив фактическое значение суммарной погрешности с допустимой делаем вывод о том, что необходимое условие соблюдается

eкип=6,43 < 7=(dизм)

10.5 Описание устройства и работы КИП

Биение рабочей поверхности проверяется с помощью КИП с конической оправкой. В центральное отверстие контролируемой втулки устанавливается оправка 1. Посадочные места оправки выполнены с верхней конусной ступенью, что позволяет измерять биение с минимальной погрешностью. На верхней шейке оправки устанавливается скалка 4, которая крепится на ступице 7. Ступица скалки притерта без люфта на переходной втулке 6. На ступице с противоположной стороны от скалки закреплена рукоятка 2, а на оправке ручка 5, предназначенная для удобства измерения. Непосредственно на скалке вмонтирована IТ9, предназначенная для измерения радиального биения поверхности Æ100h6. В начале каждой смены рабочий проверяет пригодность КИП с помощью эталона на размер Æ100h6, чертеж ТМ 961076 00.10. Прибор следует хранить на тумбочке оператора, накрывая его колпаком из органического стекла.

7 Разработка оптимального варианта технологического маршрута

7.1 Выбор и обоснование методов обработки поверхностей

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.