После закалки – мойка деталей в моечной машине.

Контроль твердости после закалки– прибор типа ТК.

Отпуск производим в шахтной электрической печи СШП – 4.6/10.

Нитроцементация производится в полумеханизированной малой электрической тигельной ванне с внешним обогревом ТМ 99.70.14 – 08

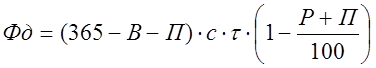

, час (15.3)

, час (15.3)

где Фд- искомый фонд времени работы оборудования, час.

(365-В-П)-количество рабочих дней в году, для 2001 года принимаю 260 дней.

с - количество смен в сутки, принимаю с=3.

τ - длительность одной смены, принимаю τ=8 часов.

Р, П - потери времени на ремонт и переналадку, %

принимаю Р=10%; П=3%

Определяю:

час

час

Необходимое количество оборудования на операции определяется:

К= Е/Фд (15.4)

![]() час (15.5)

час (15.5)

где П - годовая программа выпуска (П=1000 кг./год.)

Р – часовая производительность единицы оборудования.

![]() кг./час.

(15.6)

кг./час.

(15.6)

М – масса садки

τ – время обработки садки (τ=10 час.)

Определяю часовую производительность печи для нагрева под закалку:

Р = (7×20)/2,5 = 56 кг/час

Тогда количество оборудования на операцию:

Е = 1000/56 = 17,86 ч

К = 17,86/3619 = 0,0049 шт

Аналогичным образом производим расчет для другого оборудования.

Принятое к-во оборудования для всех операций – 1 шт.

15.6 Иследование структуры и свойств

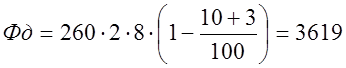

1) Отжиг Структура состоит из сорбита с включениями первичных и вторичных карбидов (рисунок 15.1).

Рисунок 15.1- Микроструктура отожженой быстрорежущей стали

2) Закалка. На данной операции происходит превращение аустенита в мартенсит с тем-же содержанием легирующих элементов. Структура стали после закалки – мелкоигольчатый мартенсит закалки в сочетании с остаточным аустенитом. Микроструктура стали после закалки приведена на рисунке 15.2. Здесь следует отметить, что в процессе закалки, пр повышении температуры выше 800°с вторичные карбиды начинают растворяться в аустените, и при температуре закалки легированость аустенита карбидами составляет 9-10% (остальные 10-12% карбидов находятся в виде включений).

Твердость после закалки составляет 63 HRC. Количество остаточного аустенита 20-30%.

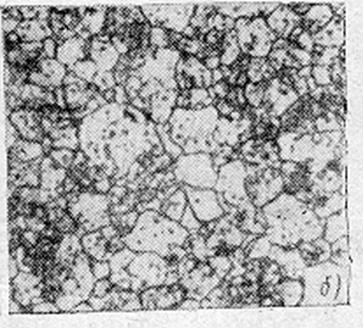

3) Отпуск. Отпуск главным образом проводим для полного разложения остаточного аустенита, снижающего режущие свойства инструмента.. При этом наблюдается почти полное превращение остаточного аустенита в мартенсит и повышение твердости (вторичная закалка) см. рисунок 15.3.

Рисунок 15.4 – Зависимость твердости от числа отпусков и температуры

Микроструктура хорохо отпущенной стали состоит из мелкоигольчатого мартенсита и карбидов (рисунок 15.4)

4) Низкотемпературная нитроцементация..Подробнее остановимся на данном этапе обработки.

Низкотемпературной нитроцементации при 520—700 °С подвергаются стали различного назначения для повышения их поверхностной твердости, износостойкости, предела выносливости, теплостойкости и противо-задирных свойств.

В процессе насыщения в сталь диффундирует преимущественно азот; глубина проникновения углерода очень мала (5—15 мкм). В зоне диффузии азота и углерода структура слоя состоит из карбонитридов типа Peg (N, С), Fey (N, С), Fe^ (N, С) (нетравящейся белой зоны) и твердого раствора азота в сс-железе. Толщина карбонитридного слоя на стали колеблется в пределах 6—20 мкм, твердого раствора в интервале 0,2—0,6 мм, что зависит от температуры процесса, его продолжительности и состава стали.

По сравнению с газовой цементацией нитроцементация имеет ряд преимуществ:

1) более низкую температуру проведения процесса;

2) меньшую деформацию и коробление изделий, увеличение срока службы печей;

3) обеспечивает более значительное повышение износостойкости, теплостойкости и коррозионной стойкости упрочняемым изделиям;

4) процесс не сопровождается сажевыделением.

При нитроцементации в отличие от цианирования возможно автоматическое регулирование науглероживающей активности насыщающей газовой среды. Преимущества нитроцементации перед цианированием состоят также не только в удобстве и безвредности работы, но и в удешевлении процесса, так как применяемые для цианирования, как правило, цианистые соли дороже аммиака и углерод-содержащих веществ.

Недостаток нитроцементации — необходимость строгого поддержания в узких пределах азотирующей и науглероживающей способности насыщающей газовой среды. Кроме того, толщина слоя при нитроцементации ограничивается 0,8— 1,0 мм, так как при дальнейшем насыщении скорость роста слоя значительно снижается.

|

|

Рисунок 15.6 – Зависимость содержания углерода и азота в слое слое толщиной 0,75-0,15 мм на стали от температуры насыщения а) – после нитроцементации в смеси из 40%СО + 50% NH3; б) – после цианирования в цианистой ванне с 23-27% NaCN; в) – то же в цианистой ванне с 50% NaCN; г) – то же в цианистой ванне с 30% NaCN + 8,5 % NaCNО + 25% NaCl + 36,5 % Na2CО.

При нитроцементации и цианировании азот, диффундируя в сталь вместе с углеродом, понижает температурную область существования -у-железа и оказывает существенное влияние на степень насыщения поверхностного слоя углеродом и глубину диффузии углерода, способствуя интенсивному науглероживанию стали при более низких температурах, чем при цементации [423 ]. Однако при чрезмерном насыщении стали азотом в поверхностных слоях происходит образование карбонитридных фаз, .что затрудняет диффузию углерода в сталь и уменьшает интенсивность роста толщины слоя.

Структура нитроцементованного слоя в зависимости от температуры и длительности процесса может изменяться в широких пределах. При температурах ~700°С в структуре наблюдаются две резко различающиеся зоны. Первая, поверхностная зона состоит преимущественно из смеси е-карбонитридов с некоторым количеством цементита, в котором часть атомов углерода замещена атомами азота [40, 77]. Во второй зоне содержатся продукты распада азотистого аустенита. С повышением температуры до 800—830 °С толщина первой зоны уменьшается, а общая толщина слоя резко увеличивается. При 850 °С первая зона, содержащая смесь е-карбонитридов, почти полностью отсутствует и структура в основном состоит из темных игл мартенсита отпуска, располагающихся на светлом фоне остаточного аустенита.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.