Методика расчета параметров НДС

|

Рисунок 4.15 - Схема взаимодействия режущего клина с обрабатываемым материалом |

Как уже отмечалось, специфическая кинематика процесса ТТ приводит к наличию ряда особенностей процесса ТТ, которые не позволяют напрямую применить существующие методики для расчета угла сдвига, напряжений сдвига, контактных нагрузок, работы резания. В связи с этим предлагается методика для определения этих параметров.

Для простоты рассмотрим процесс прямоугольного попутного

ТТ с прямолинейной подачей. Обрабатывается поясок диаметром ![]() . Ширина пояска

. Ширина пояска ![]() . Инструмент имеет статические

передний g и задний a углы лезвия. Радиус округления РК r. Обрабатываемый материал обладает

следующими свойствами: действительный предел прочности на разрыв

. Инструмент имеет статические

передний g и задний a углы лезвия. Радиус округления РК r. Обрабатываемый материал обладает

следующими свойствами: действительный предел прочности на разрыв ![]() , предел прочности на растяжение

, предел прочности на растяжение ![]() . Частота вращения пояска

. Частота вращения пояска ![]() . Подача

. Подача ![]() .

Величина снимаемого припуска D.

.

Величина снимаемого припуска D.

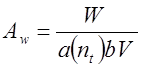

Тогда в зависимости от текущего оборота ![]() толщину среза

толщину среза ![]() определяем по формуле (2.1), а

кинематические передний

определяем по формуле (2.1), а

кинематические передний ![]() и задний

и задний ![]() углы по формуле (2.8) учитывая

формулу (2.2). Тогда площадь сечения среза может

быть определена по формуле:

углы по формуле (2.8) учитывая

формулу (2.2). Тогда площадь сечения среза может

быть определена по формуле:

![]() . ( 4.45)

. ( 4.45)

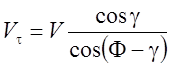

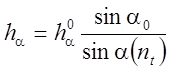

Принимаем расчетную схему стружкообразования, соответствующую рисунку 4.15. Тогда мгновенная величина угла сдвига может быть определена по формулам:

– экспериментально (3.10 ):

, (

4.46)

, (

4.46)

где ![]() -

экспериментально определенная усадка стружки;

-

экспериментально определенная усадка стружки;

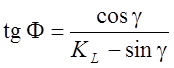

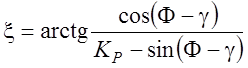

– теоретически (см. 3.11)

![]() , (

4.47)

, (

4.47)

где  -

угол наклона поверхности резания к плоскости резания (см. рисунок 4.15);

-

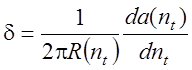

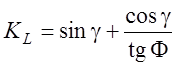

угол наклона поверхности резания к плоскости резания (см. рисунок 4.15); ![]() – коэффициент, который можно

рассчитать по формуле [59]:

– коэффициент, который можно

рассчитать по формуле [59]:

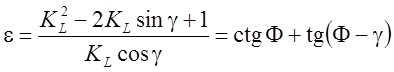

. ( 4.48)

. ( 4.48)

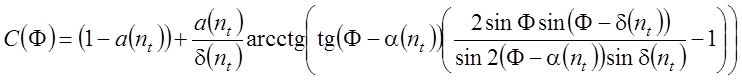

В этом случае коэффициент усадки стружки может быть определен из выражения (4.46) в виде:

(

4.49)

(

4.49)

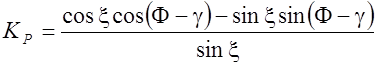

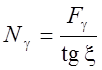

Угол сдвига ![]() при угле

при угле ![]() может быть определен по формуле (3.9) с коэффициентами Оксли:

может быть определен по формуле (3.9) с коэффициентами Оксли:

![]() , (

4.50)

, (

4.50)

где ![]() -

угол трения.

-

угол трения.

Степень деформации определяют по формуле (3.7):

. (

4.51)

. (

4.51)

При этом площадь условной плоскости сдвига равна:

. (

4.52)

. (

4.52)

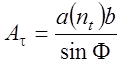

Длину контакта по передней поверхности можно определить по формуле (3.16)

![]() (

4.53)

(

4.53)

Длину пластического контакта по формуле (3.17):

![]() . (

4.54)

. (

4.54)

При этом площадь контактной площадки определяется из выражения:

![]() . (

4.55)

. (

4.55)

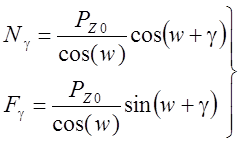

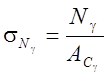

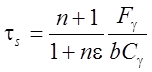

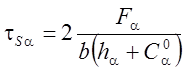

Сила ![]() и сопротивление

пластическому сдвигу

и сопротивление

пластическому сдвигу ![]() в условной плоскости

сдвига может быть определена из формул:

в условной плоскости

сдвига может быть определена из формул:

– экспериментально [11]

, (

4.56)

, (

4.56)

, (

4.57)

, (

4.57)

где  -

угол действия;

-

угол действия;

– теоретически

![]() , (

4.58)

, (

4.58)

В этом случае ![]() может быть определено из опытов на

одноосное растяжение стандартных образцов по одной из формулы (3.1). К данной

работе воспользуемся коэффициентами В. С. Кушнера:

может быть определено из опытов на

одноосное растяжение стандартных образцов по одной из формулы (3.1). К данной

работе воспользуемся коэффициентами В. С. Кушнера:

![]() , (

4.59)

, (

4.59)

где ![]() ,

1/С°.

,

1/С°.

Примем равномерное распределение касательных напряжений в условной плоскости сдвига.

Скорость сдвига ![]() определяем по

формуле (3.8):

определяем по

формуле (3.8):

. (

4.60)

. (

4.60)

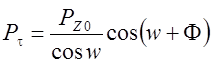

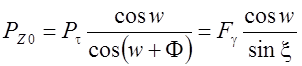

В результате главная составляющая силы на передней поверхности равна:

(

4.61)

(

4.61)

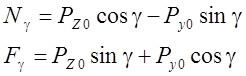

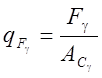

Тогда силы и контактные напряжения на передней поверхности можно определить по формулам :

– экспериментально (см. 2.10)

или

или  , ( 4.62)

, ( 4.62)

;

;  , (

4.63)

, (

4.63)

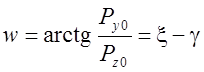

где ![]() ;

; ![]() .

.

–теоретически

![]() ,

, ![]() . (

4.64)

. (

4.64)

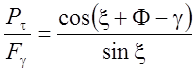

Поэтому в силу выражения (4.61) получим

Þ

Þ

Þ

Þ

Þ  , (

4.65)

, (

4.65)

где условно принято  .

.

Следовательно

. (

4.66)

. (

4.66)

Распределение контактных напряжений вычисляем по формуле (3.15):

(

4.67),

(

4.67),

где  ;

;

,

,

Сила трения на задней поверхности определяется по формулам:

- экспериментально из диаграмм изменения сил резания и толщины среза в течение части цикла «резание» по методике, описанной в разделе 5.

– теоретически по формуле (3.20) в виде:

![]() , (

4.68)

, (

4.68)

где  -

мгновенная ширина фаски износа (принято, что величина упругого восстановления

обработанной поверхности постоянна в процессе обработки). Принятая гипотеза,

как будет показано в разделе 5, подтверждается экспериментом.

-

мгновенная ширина фаски износа (принято, что величина упругого восстановления

обработанной поверхности постоянна в процессе обработки). Принятая гипотеза,

как будет показано в разделе 5, подтверждается экспериментом.

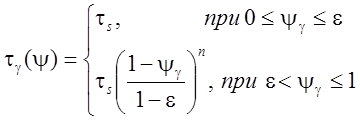

Тогда распределение контактных напряжений по задней поверхности может быть описано зависимостью:

![]() (

4.69)

(

4.69)

где  .

.

Работа деформации и трения в единицу времени определяется по формулам (3.23). Удельные работы в единицу времени деформаций, трения на передней и на задней поверхностях определяем обобщенной формуле:

. (

4.70)

. (

4.70)

Таким образом, расчет параметров процесса НДС следует выполнять следующем порядке после экспериментального определения законов изменения сил резания, коэффициента укорочения и действительного закона изменения толщины среза:

1. Рассчитать закон изменения кинематический углов по формулам (2.8);

2. По формуле (4.46) определить закон изменения угла сдвига;

3. По формуле (4.51) определить степень деформации;

4. По формулам (4.52), (4.56) и (4.57) определить напряжения сдвига.

5. По формулам (4.53) и (4.54) определить полную длину и длину пластического контакта, а по формулам (4.62) и (4.63) силы и контактные напряжения на передней поверхности;

6. По формулам (4.67) и (4.69) рассчитываем распределение контактных напряжений;

7. По формулам (3.23) рассчитываем мощности тепловых источников и из формулы (3.22) определяем долю механической работы, идущую на изменение внутренней энергии системы.

С практической точки зрения больший интерес представляет методика теоретического расчета (прогнозирование) указанных выше параметров. В предлагаемой методике это может быть осуществлено решением системы трансцендентных уравнений (4.47) и (4.65) и далее выполнением расчетов по описанной методике.

В результате получаем все данные для проведения расчета температур методом источников, а также для анализа происходящих при ТТ процессов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.