|

Номер поверхности (рис1.1) |

Вид поверхности |

Точность размера |

Точность формы |

Точность взаимного расположения |

Шероховатость |

Развитость поверхности l/d |

|

4 |

Цилиндрическое отверстие |

ф20Н9, IT9, ф20+0.052, Т= 52 мкм |

Тн= 52 мкм. Ст.точн-10 Тт=40 мкм. |

Тн= 52 мкм. Ст.точн-10 Тт=50 мкм. |

Ra 1,6 |

1,75 |

|

5 |

Резьбовое отверстие |

М12х1,25-- 7Н, IT7, М12х1,25-- 7Н+0.018 Т= 18 мкм |

Тн= 52 мкм. Ст.точн-10 Тт=40 мкм. |

см. примечание |

Ra 3,2 |

0,9 |

|

6 |

М16х1,5-7Н , IT7, М16х1,5- 7Н+0.018, Т= 18 мкм |

Тн= 18 мкм. Ст.точн-9 Тт=20 мкм. |

Тн= 18 мкм. Ст.точн-9 Тт=20 мкм. |

Ra 3,2 |

0,75 |

|

|

16 |

Поверхности выточек |

ф18, ф18 Н14, ф18+0. 43 , Т=430 мкм |

Тн= 430 мкм. Ст.точн-15 Тт=300 мкм. |

Тн= 430 мкм. Ст.точн-15 Тт=300 мкм. |

0,1 |

|

|

14 |

13, 13IT14/2, 13±0,215 , Т=430 мкм |

Тн= 430 мкм. Ст.точн-16 Тт=300 мкм. |

Тн= 430 мкм. Ст.точн-15 Тт=300 мкм. |

- |

||

|

15 |

ф14, ф14 Н14, ф14+0. 43 , Т=430 мкм |

Тн= 430 мкм. Ст.точн-15 Тт=300 мкм. |

Тн= 430 мкм. Ст.точн-15 Тт=400 мкм. |

0,9 |

||

|

35 |

Торец внутреннего цидиндрического отверстия |

35, 35IT14/2, 35±0,315 , Т=630 мкм |

Тн= 630 мкм. Ст.точн-16 Тт=400 мкм. |

Тн= 630 мкм. Ст.точн-16 Тт=600 мкм. |

0,75 |

|

|

22 |

22, 22IT14/2, 22±0,26 , Т=520 мкм |

Тн= 520мкм. Ст.точн-14 Тт=400 мкм. |

Тн= 520 мкм. Ст.точн-14 Тт=400 мкм. |

- |

Примечание: 1) допуск параллельности относительно поверхности 1- 0,05мм;

2) допуск перпендикулярности относительно отверстия 4- 0,02мм;

3) допуск пересечения осей данной поверхности и поверхности 4- 0,2мм.

9.4 Определение условий эксплуатации приспособления

Годовая программа выпуска определена в 1200 деталей. Таакя программа предролагает мелкосетийный тип производства. Можно сделать вывод о невысокой интенсивности производства. Деталь будет обаратываться на горизонтально-фрезерном станке с ЧПУ 6Р82ГФ3.

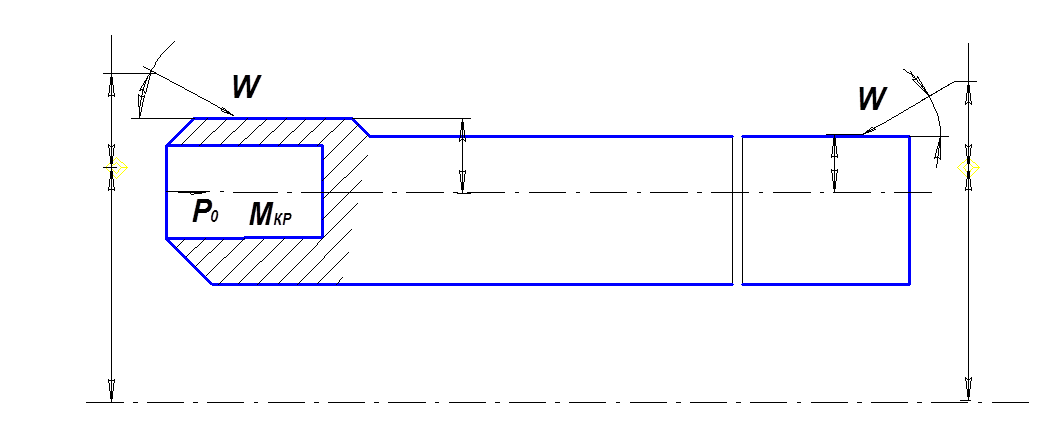

9.5 Разработка и обоснование схемы базирование и закрепления

В качестве базовых поверхностей удобнее всего представляется

использование обработаных начисто наружных плоскостей детали 1 и 2 )см.

рис.9.1), которые являются технологическими базами, а поверхность 1 еще и

конструкторской базой. Поверхность 1 будет являтся установочной базой, и будет

лишать заготовку 3 степеней свободы, а поверхность 2 в данном случае –

направляющей (лишает 2 степеней свободы). В качестве опорной базы применим

поверхность 3. Для определения взаимного влияния поля возмущающих сил и поля

уравновешивающих сил построим графическую модель возмущающих сил во взаимосвязи

с принятой схемой базирования (рис.9.2).

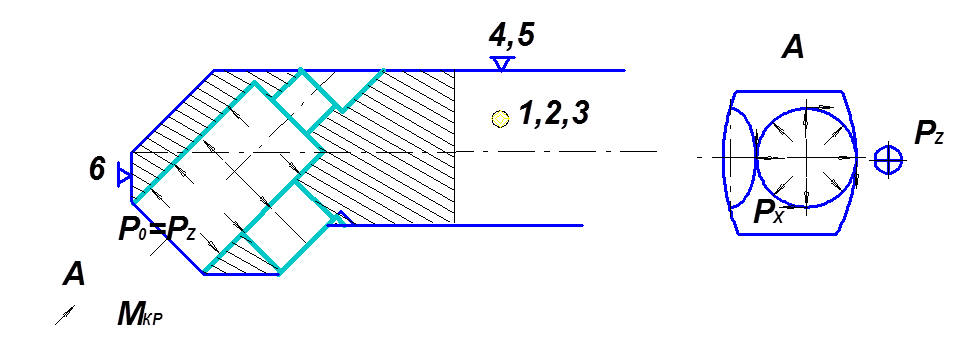

Рисунок 9.2 – Структура поля возмущающих сил

Из рис. 9.2 видно что составляющая Р поля возмущающих сил уравновешивается

реакцией R (R = P ). Остальные составляющие поля

возмущающих сил не уравновешены и требуют приложения дополнительных

сил закрепления. При данной схеме базирования рациональным решением (а также с

точки зрения доступности обработки ко всем поверхностям) следует считать схему

закрепления двумя эксцентриковыми прихватами (рис.9.3)

Рис 9.3 Схема действия сил при зажиме детали

Как следует из рисунка 9.3, минимальную силу закрепления детали во время обработки определим из условий:

1. Непроворота заготовки во время обработки под действием крутящего момента:

Wmin´а1´sin a + Wmin´а2´sin a = К´Mкр,

где К – коэффициент запаса прочности.

откуда:

Wmin = К´Mкр/( sin a´( а1 + а1)).

2. Не сдвига заготовки под действием осевой силы резания:

2Wmin´ sin a = К´Р0,

Wmin = К´Р0/( 2sin a).

Погрешности закрепления на данной операции для диаметральных размеров будут равны 0. Для размеров 22 и 35 погрешности закрепления определим по [13] (прил .1, с.35-37). Они равны соответственно 8 и 9 мкм. Погрешность базирования для всех поверхностей равна 0.

9.6 Силовой расчет

Проанализируем значения осевой силы и крутящего момента на каждом переходе, и по их максимальным значениям будем производить дальнейший расчет. Поскольку на переходах центрование и цекование эти значения будут меньше чем на других переходах, то расчет будем производить только для остальных переходов.

Для перехода – сверление ф12,8 мм. значения силы резания и крутящего момента определим по формуле ([12], с.277):

Р0= 10хСрхDqхSyхKp ,

Mкр= 10хСмхDqхSyхKp ,

где Ср, См, q, y, Kp – коэффициенты, учитывающие фактические условия резания;

D – диаметр сверла, мм;

S – подача, мм/об.

По [12] (табл.9, с.257; табл.32, с.28) - Ср =68, См,= 0,0345, q = 1,0, yр = 0,7, yм = 0,8.

Kp=( /750)n,

где - предел текучести, Мпа;

n - показатель степени.

= 980 Мпа (см. раздел.1.2), n = 0,75 ([12] с.251).

Kp = (980/750)0,75 = 1,223

Таким образом:

Р0= 10х68рх12,81,0х0,150,7х1,223 = 3043 Н. ,

Mкр= 10х0,0345мх12,8qх0,15yх1,223 = 16,59 Нм,

На остальных перходах расчет ведем аналогично.

- Расверливание в диаметр 19,3 мм - Р0= 3192 Н, Mкр= 56,65 Нм;

- Зенкерование - Р0= 446 Н, Mкр= 2,41 Нм;

- Сверление в диаметр 14,6 мм - Р0= 4763 Н, Mкр= 31,4 Нм.

Максимальное значения осевой силы - Р0= 4763 Н.

Максимальное значение крутящего момента Mкр= 56,65 Нм.

Коэффициент запаса прочности :

К= К0´ К1´ К2´ К3´ К4´ К5´ К6,

где К0 – коффициент гарантированного запаса прочности;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.