Иногда удобно определять начало и конец резания, т.е. начало и конец изменения текущего радиуса, по диаграмме скорости изменения зазора, которая вычисляется дифференцированием по времени уравнения (3.22).

Таким образом, в результате проведенных измерений и расчетов получаем действительный закон изменения толщины среза в течение части цикла «резание».

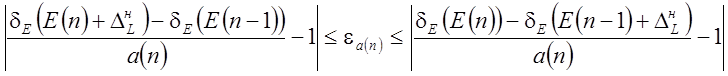

Погрешность метода измерения толщины среза связана с неточностью измерения величины напряжения на осциллограмме, биением и вибрациями шпинделя станка, деформацией шпинделя под действием сил резания, шумами генератора и усилителя, внешними электромагнитными наводками, смещением рабочей характеристики датчика вследствие неточности настройки, температурных колебаний и других факторов. Приблизительно максимальную относительную погрешность измерений толщины среза можно определить по формуле:

![]() , (

3.24)

, (

3.24)

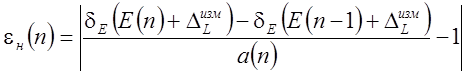

где ![]() -

относительная погрешность измерения толщины среза на текущем обороте, связанная

с неточностью измерения напряжения на осциллограмме;

-

относительная погрешность измерения толщины среза на текущем обороте, связанная

с неточностью измерения напряжения на осциллограмме; ![]() -

относительная погрешность настройки датчика;

-

относительная погрешность настройки датчика; ![]() -

погрешность, вызванная наличием радиального биения шпинделя

-

погрешность, вызванная наличием радиального биения шпинделя ![]() . Учитывая нелинейность

характеристики датчика и то, что измерения на осциллограмме могут быть

выполнены с точностью в DL=0.25×П (П - предел измерения), получаем:

. Учитывая нелинейность

характеристики датчика и то, что измерения на осциллограмме могут быть

выполнены с точностью в DL=0.25×П (П - предел измерения), получаем:

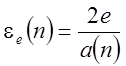

, ( 3.25)

, ( 3.25)

, (

3.26)

, (

3.26)

(

3.27)

(

3.27)

где ![]() и

и

![]() - соответственно пределы чувствительности

измерительного канала самописца при настройке и измерении.

- соответственно пределы чувствительности

измерительного канала самописца при настройке и измерении.

Порог чувствительности устройства, определенный экспериментально (на пределе измерений 8 мВ/мм), составляет около 1 мкм.

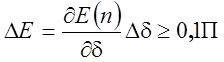

Чувствительность, т.е. минимальное изменение зазора, которое может быть зафиксировано методом измерения может быть оценена из условия [174]:

, (

3.28)

, (

3.28)

где ![]() -

отклонение пера самописца при изменении зазора на величину

-

отклонение пера самописца при изменении зазора на величину![]() .

.

Тогда

(

3.29)

(

3.29)

На рисунке 3.14 ,б приведена оценка чувствительности устройства в пределах изменения зазора от 0 до 1000 мкм на пределе измерения 40 мВ/мм.

Таким образом, по данной методике может быть определен действительный закон изменения толщины среда и оценена погрешность измерения. Указанные зависимости реализованы в виде программы в среде MathCAD 7.0 и представлены в приложении Е.

При радиальном биении шпинделя станка менее 0.003 мм с помощью этого метода после соответствующей настройки датчика может быть измерено отклонение формы обработанной поверхности.

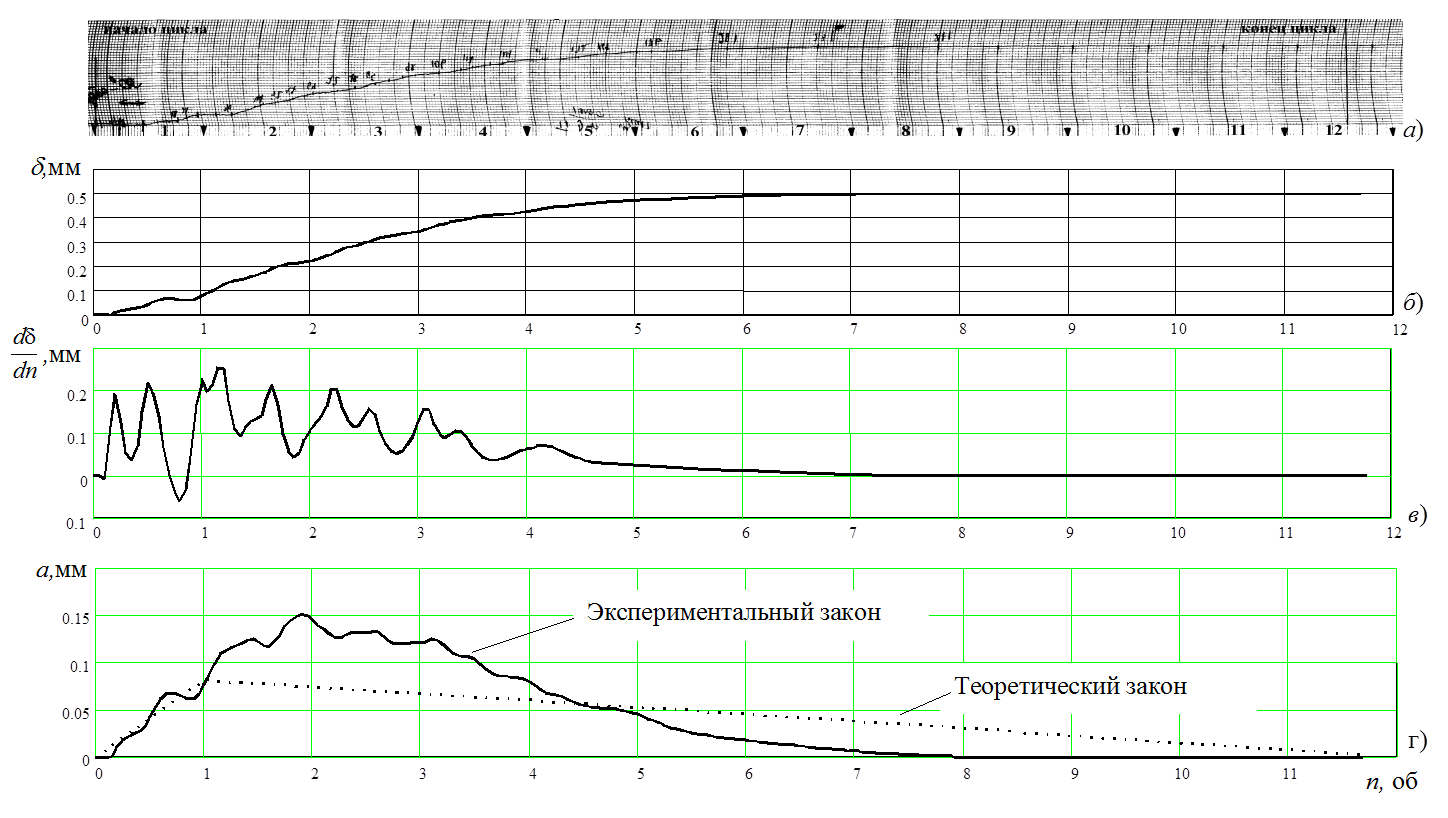

Для примера рассмотрим экспериментальное определение

действительного закона изменения толщины среза. На рисунке 3.16, а

приведена диаграмма ![]() , записанная при следующих

режимах:

, записанная при следующих

режимах: ![]() об/мин;

об/мин; ![]() мм/об;

мм/об;

![]() мм. После ввода ее в ЭВМ и обработки

по формуле (3.22) получена диаграмма, отражающая действительное изменение

воздушного зазора d=d(n) (рис. 3.16, б). На рисунке

3.16, в представлена диаграмма скорости изменения воздушного зазора,

полученная дифференцированием по времени кривой d=d(n). Хорошо видно, что скорость

изменения d изменяется неравномерно по

сложному закону, что, по-видимому, связано с наличием вибраций, особенно в

области максимальных толщин среза. На рисунке 3.16, г представлен

действительный и теоретический закон изменения толщины среза. Хорошо видно наличие

участков проскальзывания, а также вызванное этим увеличение и смещение

максимума толщины среза. Установлено, что при данных режимах обработки максимум

действительной толщины среза практически в два раза превышает теоретической

значение.

мм. После ввода ее в ЭВМ и обработки

по формуле (3.22) получена диаграмма, отражающая действительное изменение

воздушного зазора d=d(n) (рис. 3.16, б). На рисунке

3.16, в представлена диаграмма скорости изменения воздушного зазора,

полученная дифференцированием по времени кривой d=d(n). Хорошо видно, что скорость

изменения d изменяется неравномерно по

сложному закону, что, по-видимому, связано с наличием вибраций, особенно в

области максимальных толщин среза. На рисунке 3.16, г представлен

действительный и теоретический закон изменения толщины среза. Хорошо видно наличие

участков проскальзывания, а также вызванное этим увеличение и смещение

максимума толщины среза. Установлено, что при данных режимах обработки максимум

действительной толщины среза практически в два раза превышает теоретической

значение.

|

Рисунок 3.15 – Оценка ожидаемой максимальной относительной погрешности метода измерения толщины среза и ее изменение в течение цикла обработки на пределе измерения 40 мВ/мм : 1 - e; 2 - eа; 3 - eе; 4 - eн |

На рисунке 3.15 приведена диаграмма изменения максимальной относительной погрешности метода измерения действительной толщины среза. Установлено, что в области минимальных толщин среза погрешность метода может достигать 100 %, в то время как в области максимальной толщины среза составляет не более 9%. Наибольший вклад вносит неточность измерения напряжения на осциллограмме. Поэтому необходимо выполнять запись осциллограммы на пределе с возможно большей чувствительностью.

1.6 Методика измерения радиуса округления режущей кромки

Исследованиями многих авторов доказано, что радиус округления РК оказывает исключительно важное влияние на параметры процесса стружкообразования [29]. Н.И. Резников [29] показал, что радиус округления РК твердосплавного инструмента r в зависимости от метода заточки может изменяться от 35 (заточка кругом КЗ без последующей доводки) до 10 мкм (заточка КЗ с последующей доводкой кругом из синтетических алмазов) и это различие заметно влияет на силу резания. Поэтому измерение величины r необходимо при изучении стружкообразования в условиях процессов с малыми толщинами среза, в том числе и ТТ.

Существующие методы измерения с использованием оптических и электронно-механических измерительных приборов не позволяют с высокой точностью измерить величину r вследствие его малости.

Рисунок 3.16 – Изменение воздушного зазора d в мВ (а) , изменение зазора d в мм (б), скорость изменения зазора (в), действительный закон изменения толщины среза (г) .

Кроме того, опыт эксплуатации твердосплавных неперетачиваемых пластин показал, что величина радиуса округления РК переменна по ее длине, что не может быть определено применяющимися сегодня методами измерений.

Предлагаемая методика основана на применении растрового электронного микроскопа, например, типа РЭМ-100. Для этого типа микроскопов характерна большая глубина фокуса, которая при увеличении 1000´ составляет 20 мкм [90], что позволяет увидеть хорошо сфокусированной всю поверхность округления РК.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.