В случае измерения действительной толщины среза будем рассматривать в качестве якоря обрабатываемый поясок заготовки (рис. 3.2). При обточке уменьшается диаметр (рис. 3.11,а) и увеличивается воздушный зазор d между торцом датчика и наружной поверхностью пояска, что эквивалентно отводу якоря. Индуктивный датчик закреплен неподвижно относительно корпуса станка (рис. 3.13) и представляет собой катушку (500 витков провода ПЭЛ-0.1, намотанного на ферритовом П-образном сердечнике), залитой эпоксидной смолой во внутренней полости корпуса из органического стекла со стенками толщиной около 15 мм. Этим предотвращается влияние окружающего металла на магнитное поле датчика. Для повышения чувствительности устройства применена мостовая схема измерения с предварительной разбалансировкой. Устройство (рис. 3.11,б) состоит индуктивного датчика L1, включенного в плечо измерительного моста 3 с балансировочным сопротивлением R3, высокостабильного генератора синусоидального напряжения 6, регулируемого усилителя 4, включающего в себя выпрямитель и фильтры, а также блока питания 7. Полученный сигнал (степень разбалансировки моста) регистрируется самописцем.

Таким образом, по мере обработки заготовки 1 (рис. 3.11, а) уменьшается ее диаметр, что вызывает увеличение зазора d. Это приводит к уменьшению индуктивного

сопротивления ![]() датчика, а, следовательно,

к разбалансировке измерительного моста 3. Сигнал с моста после усиления и

выпрямления в усилителе 4 записывается самописцем 5.

датчика, а, следовательно,

к разбалансировке измерительного моста 3. Сигнал с моста после усиления и

выпрямления в усилителе 4 записывается самописцем 5.

При установке датчика на шпиндельной головке вертикально-фрезерного

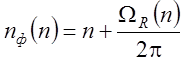

станка (рис. 3.11,а) имеет место угол сдвига фаз ![]() между

индуктивным датчиком и осью ОВ, вследствие чего сдвиг фаз между измеренной силой

и измеренным радиусом на диаграмме будет составлять

между

индуктивным датчиком и осью ОВ, вследствие чего сдвиг фаз между измеренной силой

и измеренным радиусом на диаграмме будет составлять

![]() (

3.20)

(

3.20)

При практически применяемых частотах вращения шпинделя (до 2000 об/мин) и скорости резания (до 500 м/мин) инерционностью датчика можно пренебречь. Конструкция датчика обеспечивает измерение усредненного зазора между торцом сердечника и поверхностью резания. Начальный зазор d0 между торцом сердечника индуктивного датчика 1 (рис. 3.13) и наружной поверхностью обрабатываемого пояска заготовки 1 может быть отрегулирован с помощью винта 4 (М6´1) и проконтролирован щупом. Фиксация датчика осуществляется зажимным винтом 3. Повышенная жесткость стойки 5 предотвращает возникновение вибраций.

|

1 – заготовка с пояском (показана условно); 2 – индуктивный датчик; 3 – зажимной винт; 4 – регулировочный винт М6´1; 5 – стойка; 6 – шпиндель (показан условно); 7 – шпиндельная бабка Рисунок 3.13 – Схема приспособления для закрепления и настройки датчика: |

Для получения точных и стабильных результатов перед обработкой каждого нового пояска необходимо выполнить настройку и регулировку датчика.

Измерение зазора между наружной поверхностью кольца и

датчиком происходит в процессе обработки синхронно измерению сил резания. При

этом необходимо учитывать, что под действием сил резания могут иметь место

деформации шпинделя и, следовательно, может изменяться зазор между датчиком и

поверхностью пояска при неизменном его диаметре. При нежестком закреплении

заготовки в шпинделе погрешность, вызванная этим явлением, может достигнуть

существенной величины. Для ее компенсации предлагается также записывать

осциллограмму относительного изменения зазора при обработке двух соседних

поясков. Это позволяет определить поправку ![]() .

Так как длина консоли шпинделя значительно больше расстояния между поясками,

введение указанной поправки позволяет получить точное значение измеряемой

толщины среза.

.

Так как длина консоли шпинделя значительно больше расстояния между поясками,

введение указанной поправки позволяет получить точное значение измеряемой

толщины среза.

Поскольку схема электронного устройства содержит нелинейные элементы, то зависимость между величиной отклонения пера самописца и действительным зазором (статическая характеристика) является нелинейной. Определение этой зависимости выполнялось тарированием по следующей методике.

1. Для заданного начального зазора датчик настраиваем по необработанной поверхности.

2. Вращением регулировочного винта устанавливаем необходимый зазор. Наиболее удобно выполнять измерения через 60°, что соответствует 1/6 мм. При этом изменение зазора фиксируется самописцем. Предел измерения – 40 мВ/мм.

Эти действия повторяем 10 раз. По полученным данным методом интерполирования кубическими сплайнами определяем зависимость

![]() , (

3.21)

, (

3.21)

где ![]() -

показания самописца в мВ.

-

показания самописца в мВ.

Например, для пояска из стали 45 высотой 2.5 мм получена

зависимость, приведенная на рисунке 3.14 , а. Видно, что только при

изменении зазора d до 0.4 мм

статическая характеристика устройства линейна. Поэтому при данных условиях

настройки наиболее выгодно выполнять измерения при величине ![]() мм.

мм.

Для определения действительного закона изменения толщины

среза ![]() поступаем следующим образом. По

осциллограмме изменения зазора определяем аналитическую функцию

поступаем следующим образом. По

осциллограмме изменения зазора определяем аналитическую функцию ![]() изменения напряжения от времени.

После этого определяем зависимость зазора от времени с учетом деформации

системы

изменения напряжения от времени.

После этого определяем зависимость зазора от времени с учетом деформации

системы

![]() .

( 3.22)

.

( 3.22)

Действительный закон изменения толщины среза ![]() определяем по следующей формуле,

полученной из выражения (3.10)

определяем по следующей формуле,

полученной из выражения (3.10)

![]() , (

3.23)

, (

3.23)

где ![]() ;

;

- номер оборота на осциллограмме;

- номер оборота на осциллограмме; ![]() - фактический номер оборота.

- фактический номер оборота.

|

а) б) Рисунок 3.14 – Статическая характеристика датчика

(а) (Сталь 45, |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.