Таким образом, изображение прерывалось на фотопленке с выявлением в месте остановки истинного строения рельефа поверхности. Следует отметить, что диаметр сфокусированного электронного пучка в микроскопе, «ощупывающего» контролируемый участок поверхности, не превышает 0,1 мкм, что значительно меньше, чем в традиционно применяемых бесконтактных и контактных приборах для измерения микронеровностей, например, у иглы профилографа – профилометра.

|

а ) б )

в ) г ) Рисунок 3.21 - К методике измерения шероховатости поверхности на растровом электронном микроскопе РЭМ-100У: 425* (а, б); 1500* (в, г) |

Это позволяет выявить наиболее значительные изменения в шероховатости поверхности. По фотоснимкам соответствующих участков поверхности, увеличенным вместе с тест-объектом до удобного для измерений размеров (рис. 3.21, в и г), строились профилограммы, по которым расчетно-графическим методом определялись параметры шероховатости Ra или Rz.

Твердость (HRB) измеряли на твердомере Роквелла вдавливанием в испытуемую поверхность стального шарика диметром 1,588 мм при нагрузке Р=100 кгс. Значение твердости определяли измерением остаточной глубины отпечатка по шкале В индикатора глубиномера. Оценку результата в каждом опыте производили по 50 точкам на контролируемой поверхности.

1.8 Методика исследования работоспособности инструмента в зависимости от величины показателя непрерывности обработки

Большинство заготовок, полученных различными методами (литьем, ковкой, штамповкой и др.), характеризуется тем, что припуск, который необходимо удалить в процессе изготовления детали (с учетом дефектного слоя), распределяется неравномерно как в поперечном, так и в продольном сечениях. В связи с неравномерностью распределения припуска на поверхности заготовки процесс резания с заданной величиной снимаемого припуска ∆ или глубиной резания t может иметь прерывистый характер, что достаточно полно можно оценить с помощью показателя непрерывности обработки Н.

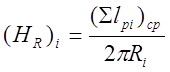

Показатель непрерывности обработки используется многими исследователями и характеризует долю пути резания (в %) по отношению к общему пути режущего элемента в заготовке при прерывистом резании. Величину показателя непрерывности можно определять в поперечном сечении по радиусу заготовки (НR), в продольном сечении по длине заготовки (НL) или по площади обработанной поверхности (НS). Для этого необходимо измерить длины участков поверхности, сформированных в процессе резания, в заданном сечении (НR и НL) или площади этих участков (НS) на соответствующем проходе и сравнить с номинальными значениями длины окружности, длины образующей или номинальной площади обработанной поверхности (соответственно) на этом проходе. Например, для определения показателя непрерывности HR в процессе снятия всего припуска после каждого прохода вычисляем общую длину окружности LRi с радиусом Ri (LRi = 2pRi) и измеряем длину участка.lрi, образованного резанием (рис. 3.23), или сумму длин участков ålрi. Измерения производим с помощью гибкого элемента: проволоки, нитки и др.

Для повышения статистической достоверности замеры lpi

проводим в нескольких сечениях по длине заготовки, каждый раз вычисляя среднее

значение суммарной длины участков резания заготовки ![]() .

Далее подсчитываем для каждого прохода показатель непрерывности обработки (HR)i

в %:

.

Далее подсчитываем для каждого прохода показатель непрерывности обработки (HR)i

в %:

|

Рисунок 3.22 - Влияние глубины резания на коэффициент непрерывности обработки при черновом точении отливок из чугуна СЧ 21 (1) и АЧВ - 1 (2): а) по радиусу отливки; б) по длине отливки; в) по площади обработанной поверхности отливки |

|

Рисунок 3.23 - К определению показателя непрерывности |

100% (3.36)

100% (3.36)

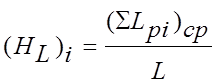

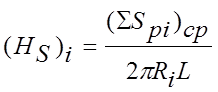

По аналогии могут быть вычислены значения показателей НL и НS:

100%;

100%;  100%,

100%,

где LР и SР – длина и площадь участков на обработанной поверхности, сформировавшихся в процессе резания; L – длина заготовки.

В результате проведенных в производственных условиях исследований состояния поверхностей заготовок (полученных одним методом) для гильз двигателей внутреннего сгорания установлено, что величина суммарного припуска åt, который необходимо удалить в процессе резания для получения обработанной поверхности с величиной показателя непрерывности, равного 100%, в значительной мере зависит не только от точности заготовки, но и от марки чугуна (рис. 3.22). В частности, для заготовок из высокопрочного чугуна АВЧ – 1 суммарный припуск на обработку на 30 – 40 % больше, чем для заготовок из серого чугуна СЧ 21.

Экспериментально установлено, что характер изменения и средние значения показателя непрерывности обработки по глубине снимаемого слоя мало зависят от метода его измерения, что позволяет при принятии необходимых практических решений использовать любой из показателей НR, НL или НS.

Неравномерность припуска и характер прерывистости обрабатываемой поверхности оказывают существенное влияние на работоспособность инструмента, его износ и стойкость (см. разд. 4.5).

|

Рисунок 3.24 - Варианты разрезки заготовок (а, б), составная заготовка (в), поверхности с заданным значением показателя непрерывности обработки (г) |

Для экспериментальных исследований влияния величины показателя непрерывности обработки на износ инструментов разработан оригинальный способ получения прерывистой поверхности, на который получено положительное решение о выдаче патента РФ от 03.02.1994г.

Для создания заготовки с заданным уровнем прерывистости в ней выполняются базовое центральное отверстие и продольные разрезы (рис. 3.24, а, б), а затем полученные при этом сегменты устанавливаются по базовому отверстию на оправке и закрепляются на ней (рис. 3.24, в). Одним из отличительных признаков является то, что плоскости разрезов проходят через продольную ось заготовки, т.е. угол ψ=0 (см. рис. 3.31).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.