17.1.6 Точностные расчеты приспособления

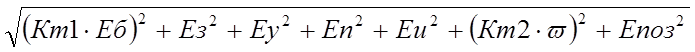

Воспользуемся формулой:

eпрäÆ109,12 £ ТäÆ127,5-Кт× ,

(35)

,

(35)

где Кт – коэффициент учитывающий возможность отступления от нормального распределения отдельных составляющих (Кт = 1,2);

Кт1=0–поскольку нет погрешности базирования Еб = 0;

Ез = 120 мкм;

Еу – погрешность установки приспособления на станке принимаем равной 40 мкм;

Еп – погрешность перекоса инструмента в нашем случае равна нулю;

Еи – погрешность в следствие износа элементов равна нулю;

W – средняя экономическая точность обработки 100мкм;

Кт2 = 0,6;

Епоз – равна нулю, следовательно после подстановки всех показателей в формулу получим:

eпрäÆ127,5 = 332 мкм.

С учетом полученных данных принимаем допуск на биение посадочного диаметра оправки eпрäÆ109,12 = 300мкм.

17.1.7 Описание устройства и принципа действия приспособления

Основной деталью оправки является корпус поз. 1 на котором собраны основные элементы приспособления. Для закрепления заготовки используется 12 секторов поз. 5, которые перемещаются в радиальном направлении при помощи конусов поз. 6.Конуса расположены на корпусе и зафиксированы при помощи двух пальцев поз. 7. Пальцы получают осевое перемещение при помощи гильзы поз. 8, кулака поз. 9, которые соединены с тягами поз. 13 и 14. Для предотвращения выпадения секторов используются кольцевые пружины поз. 10 и кольца поз. 4 и 12. В корпус вкручена пробка поз. 3.

Вращающийся пневмоцилиндр состоит из корпуса цилиндра поз. 2 в котором находятся два поршня поз. 16 и 17. С левой стороны цилиндра крепится пневмокорпус поз. 19 связанный с вращающейся муфтой поз. 25.

Принцип работы данного приспособления заключается в следующем: при обработке деталь устанавливается на сектора оправки. После этого воздух под давлением через муфту подается в межпоршневую полость цилиндра. Поршня перемещаются, передавая усилие через тяги на гильзу и кулак. Далее усилие через пальцы перелается на конуса. Сектора, скользя по конусам, перемещаются в радиальном направлении и зажимают гильзу. При раскреплении воздух подается в запоршневые пространства цилиндра, а все остальные элементы начинают двигаться в обратном направлении, тогда и происходит разжим заготовки.

17.2 Проектирование приспособления на расточную операцию

17.2.1Обоснование цели технологической операции и задания на проектирование

Рисунок 17.6 Операционный эскиз заготовки.

17.2.2 Определение количественных и качественных результатов выполнения операции

17.2.2.1 Точность размеров. На данной операции должен формироваться диаметральный размер Æ109,12+0,35, что соответствует IТ 12(Н12).

ТÆ109,12=350мкм.

Точность формы и точность расположения поверхностей не оговорены, поэтому принимаются по ГОСТ 24643-81 в пределах 11 степени точности (в соответствии с нормальным уровнем геометрической точности для IТ 12).

Степень шероховатости не оговорена, поэтому принимаем 12,5мкм по критерию Rа (ГОСТ 2789-73).

17.2.3 Выяснение количественных и качественных данных о заготовке

На операцию заготовка поступает с отрезанными прибыльными частями. Прочие поверхности не обработаны. Масса заготовки - 6 кг.

Материал – специальный легированный чугун. Заготовка представляет собой тело вращения, не очень жесткая. Имеются достаточные развитые поверхности, которые могут быть приняты за базовые. Это торцы заготовки. Торцы заготовки подрезаны в размер 250-1. Диаметры торцов Æ135 и Æ132мм. точность формы не оговорена – находится в пределах 50% от допуска (0,5 мм), у всех остальных в пределах точности заготовки.

Шероховатость обработанных поверхностей 12,5 мкм по Rа, не обработанных 6,3 мкм по Rа.

17.2.4 Перечень реализуемых функций

0.Перемещение и предварительная ориентация заготовки.

1.Базирование заготовки.

2.Закрепление заготовки.

3.Базирование приспособления на станке.

4.Подвод и отвод энергоносителя.

5.Образование исходной силы для закрепления.

6.Закрепление приспособления на станке.

7.Замена установочных и зажимных элементов.

8.Объединение функциональных узлов.

9.Непосредственно обработка и отвод стружки.

10.Создание безопасных условий труда.

Схема базирования выбрана в разделе 8.3 и приведена на рисунке 17.7.

Рисунок 17.7 Схема базирования.

Анализ структурных связей произведен в таблице 17.3.

Таблица 17.3.

|

Индекс связи |

Х |

х¢ |

у |

у¢ |

z |

z¢ |

Wx |

Wx¢ |

Wy |

Wy¢ |

Wz |

Wz¢ |

|

|

Способ реализации |

Реализация |

R |

R |

R |

R |

R |

R |

R |

R |

R |

R |

||

|

Сила закрепления |

W |

W |

|||||||||||

|

Сила резания |

|||||||||||||

Приспособление должно работать на вертикально-расточном 4-х шпиндельном полуавтомате марки КЛ-1А652. Станок имеет подвесной портал с приводом от механизмов станка. Поэтому реализация функций 4,10,5 производится непосредственно станком. Станок не оборудован загрузочными устройствами и системами автоподнастройки и автооператором, поэтому реализация функций 0,3,6,7 производится рабочим.

Таким образом, приспособление должно выполнять функции 1,2,8,9 (непосредственно обработка производится режущим инструментом).

18.2.5 Разработка и обоснование схемы закрепления

На рисунке 17.8 показана структура поля возмущающих сил.

Рисунок 17.8 Структура поля возмущающих сил.

Из рисунка видно, что все составляющие сил резания, кроме Ру, уравновешены реакциями установочных и зажимных элементов. Силу Ру требуется уравновесить за счет сил трения, которые не дадут заготовке вращаться вокруг оси z.

Производится расчет сил закрепления. Требуемая сила закрепления должна надежно фиксировать заготовку от проворота под действием силы Ру. Крутящий момент

Мр=  ,

[36]

,

[36]

где Ру=991,7Н;

d=109,12![]()

Мр=239Н*м (см. п. 16.3)

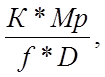

Сила закрепления:

W= [37]

[37]

где К=К0*К1*….К6; (38)

f=0,35;

D=132мм=0,132м

К1= 1,5; К2 =1; К3 =1,2; К4= 1; К5 =1; К6 =1.

К=2,16, принимаем К = 2,5;

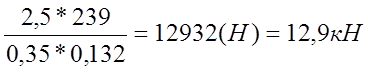

Wоб=

17.2.6 Точностные расчеты приспособления

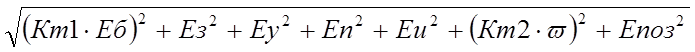

Епр=Т - *Кт

Кт=1,2; Еб=0; Е3= 0; Еу=0, так как рассчитывается именно величина допустимой установки приспособления;

Еи= 5мкм; Кт2 =0,6; ![]() ; Епоз=0; Т

=100мкм

; Епоз=0; Т

=100мкм

Епр= 100-1,2![]() =100-38,4= 61,5(мкм)

=100-38,4= 61,5(мкм)

Выбираем посадка Æ160 Н7/7S6 (S=46мкм)

17.2.7 Описание устройства и принципа действия

Приспособление состоит из 2 частей – чертеж ТМ961074-05-0.00СБ.

Верхняя часть состоит из кольца верхнего поз1, к которому при помощи винтов М 12х30.66.05 ГОСТ11738-84 и шайб 1265Г ГОСТ6402-89 прикреплена втулка верхняя поз3. Эта часть устанавливается на портал станка по посадке Æ160 Н7/1S6 и крепится винтом М 12х50 ГОСТ 11738-84 и шайбами 1265Г ГОСТ 6402-89.

Нижняя часть состоит из кольца нижнего поз2, в которое на коническую поверхность установлена втулка нижняя поз4. Эта часть устанавливается на стол станка по посадке Æ160 Н7/1S6 и крепится винтом М 12х40.66.05 ГОСТ 11738-84 и шайб 1265Г ГОСТ 6402-89.

При обработке в шпинделе станка установлены зенкеры. При загрузке станка портал вместе с верхней частью поднимается на величину 37мм. После этого заготовки устанавливаются вручную на нижние втулки всех 4-х приспособлений. Портал опускается, зажимая и центрируя заготовки. Зенкера опускаются, растачивают отверстия и поднимаются. Портал поднимается и заготовки снимаются. Станок работает в полуавтоматном режиме.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.