Установка ТИ 2–100/10 для отжига колёсных пар

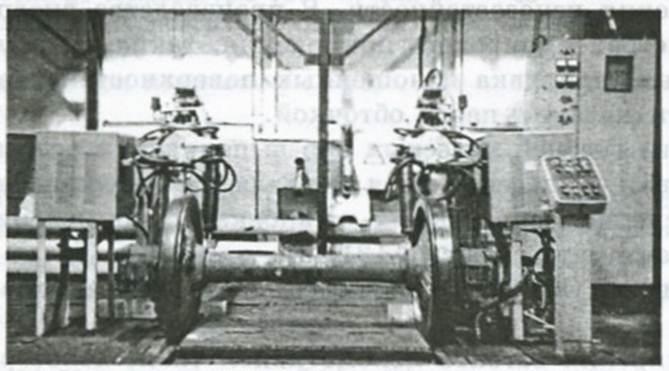

Для предотвращения повреждений оси колесной пары при распрессовке вагонное депо Санкт – Петербург – Сортировочный Московский ОЖД совместно с НПФ «Фреал и Ко» разработало более прогрессивную технологию и создало установку для разборки колесной пары с применением индукционного нагрева.

От известных способов нагрева деталей (масляные и солевые ванны, муфельные печи, газовые горелки и т.п.) индукционные нагреватели отличаются высокой экономичностью, мгновенной готовностью к работе, безопасностью производства работ, возможностью контроля и управления температурой в процессе нагрева.

В установках индукционного нагрева (УИН) для нагрева металлических деталей используются токи, возникающие в проводниках (металлах) под действием электромагнитного поля. Конструктивно УИН состоит из двух основных частей: преобразователя (блока питания) и набора индукторов, каждый из которых предназначен для нагрева детали (или деталей) определенного типа.

Индуктор представляет собой, как правило, соленоидную обмотку из алюминиевого или медного провода. Указанный соленоид «прислоняется» к нагреваемому изделию, в нем возбуждается вихревые токи, которые, собственно, и нагревают деталь. При этом интенсивно нагревается приповерхностный слой. Он быстро расширяется, и вместе с ним расширяется вся деталь — натяг уменьшается. Если мощность рассчитана правильно и теплоотдача от поверхности не успевает компенсировать эффект расширения, то через определенное время натяг уменьшится и появится и появится возможность разборки соединения. Установка для разборки колесной пары, изготовленная на базе винтового домкрата и захватно–поворотного устройства, оснащена нагревательным узлом с двумя индукторами, среднечастотным генератором, предохранительно–демпфирующим устройством и разгрузочным приспособлением.

Демонтаж колесных пар с использованием индукционного нагрева позволяет производить разборку узла без механического повреждения деталей, значительно уменьшает усилие пресса и тем самым увеличивает срок службы дорогостоящего оборудования. Для восстановления профиля катания колеса передают на механический участок, а оси перемещают на дополнительный контроль для определения качества резьбы, состояния торцевых отверстий и т.д.

С целью повышения производительности труда при механической обработке резанием, уменьшения расхода режущего инструмента и сил резания твердость поверхностного слоя металла по кругу катания колес, который был локально упрочнён при эксплуатации, перед обработкой восстанавливают путем индукционного нагрева до исходного состояния.

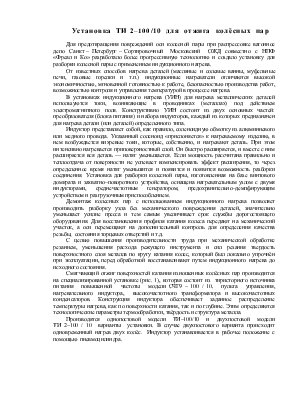

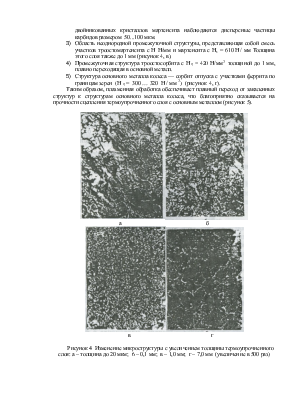

Смягчающий отжиг поверхностей катания изношенных колёсных пар производится на специализированной установке (рис. 1), которая состоит из тиристорного источника питания повышенной частоты модели СЧГ9 – 100 / 10, пульта управления, нагревательного индуктора, высокочастотного трансформатора и высокочастотных конденсаторов. Конструкция индуктора обеспечивает заданное распределение температуры нагрева, как по поверхности катания, так и по глубине. Этим определяются технологические параметры термообработки, твёрдость и структура металла.

Производятся однопостовой модели ТИ–100/10 и двухпостовой модели ТИ 2–100 / 10 варианты установки. В случае двухпостового варианта происходит одновременный нагрев двух колёс. Индуктор устанавливается в рабочее положение с помощью пневмоцилиндра.

Рисунок 1 Установка ТИ 2–100 / 10 для отжига колёсных пар

Восстановление и упрочнение поверхности катания колес

В Украине в связи с износом ежегодно подлежит замене 146 700 штук колес общим весом 58,2 тыс. шт. Начиная с 90-х гг., существенно увеличился выход из строя колесных пар из-за износа гребней колес. Эта проблема превратилась в одну из наиболее значимых в вагонном хозяйстве. Основными причинами увеличения износа считают изменение ширины колеи с 1524 до 1520 мм, увеличение статической нагрузки вагонов, уменьшение скорости движения поездов в кривых, широкое применение рекуперативного торможения, использования объемнозакалённых рельсов. Эта проблема в ближайшей перспективе требует комплексного решения.

Принимая во внимание то обстоятельство, что вагон опирается на подпятники тележек в двух точках, он представляет собой неустойчивую механическую систему. Эта система при скорости свыше 25...ЗО км/ч подвержена боковой качке. При несимметричной загрузке и в кривых участках пути кузов опирается на скользуны с одной стороны. пре повороту тележек. Фрикционные гасители колебаний тележек при скорости движения 55...60 км/ч не работают, и с рельсом взаимодействует вся масса вагона, отнесенная к колесу. Указанные отклонения оказывают значительное влияние на износ гребней колес.

Исследование причин износа гребней позволило выявить и другие проблемы, связанные с необходимостью ликвидировать некоторые принципиальные конструктивные недостатки грузовых вагонов.

Поддерживать вагоны в технически исправном состоянии возможно путем восстановления изношенных деталей. Так например, себестоимость восстановления колесных пар составляет 5% от стоимости новых, а других деталей – от 10 до 30%.

Для обеспечения подвижного состава колесными парами, имеющих повышенный эксплуатационный ресурс, ведется поиск новых технологий для их ремонта и повышения износостойкости. В производство внедрены новые технологии, не имевшие ранее широкого применения, такие, как плазменная закалка поверхности гребня, наплавка изношенных поверхностей гребня, термический отжиг поверхности катания перед обточкой.

Восстановление гребней колесных пар выполняют в основном методом электродуговой наплавки (нанесение слоя металла на поверхность изделия с помощью сварки) на специализированных установках с применением сварочных полуавтоматов или автоматов. (рис. 3-121. а).

В соответствии с ГОСТ 10791-89 колеса изготавливают из стали следующих марок:

1 – для пассажирских вагонов локомотивной тяги, некоторых вагонов электро– и дизель–поездов;

лаждения приводит к увеличению твердости и износостойкости. Однако при этом может уменьшаться сопротивление стали хрупкому разрушению, что ограничивает применение подобных технологий поверхностной обработки.

Эффективность работы поверхностно–упрочненного изделия определяется следующими основными факторами:

- прочность и твердость упрочнения зоны металла;

- однородность структуры и стабильность свойств, наличие плавной переходной области, обеспечивающей прочность сцепления упрочненного слоя и основного металла;

- высокое сопротивление разрушению.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.