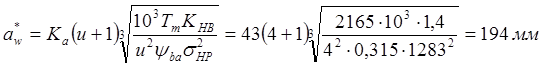

Межосевое расстояние определяют из условия сопротивления контактной выносливости рабочих поверхностей зубьев. Предварительно выберем коэффициент ширины в зависимости от положения колес относительно опор: yba=0,315.

где ka – числовой коэффициент, для косозубых передач ka=43, ![]() – коэффициент неравномерности

распределения нагрузки,

– коэффициент неравномерности

распределения нагрузки, ![]() =1,4.

=1,4.

Полученное

значение межосевого расстояния округляют до стандартного значения по ГОСТ

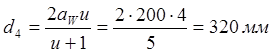

2185-81. В данном случае ![]() .

.

![]()

b2 округляем по ГОСТ 6636-69 до значения 70мм.

![]()

![]() (ГОСТ

9563-60)

(ГОСТ

9563-60)

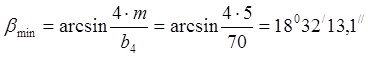

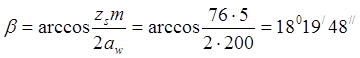

Минимальный угол наклона зубьев колеса 4:

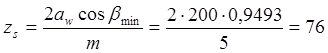

Суммарное число зубьев:

Действительное значение угла b:

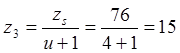

Шестерня 3:

Колесо 4:

![]()

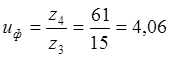

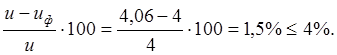

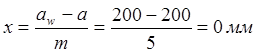

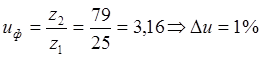

Отклонение от заданного передаточного числа:

Делительные диаметры шестерни и колеса:

![]()

![]()

![]()

Диаметры вершин шестерни и колеса:

![]()

![]()

Диаметр впадин шестерни и колеса:

![]()

![]()

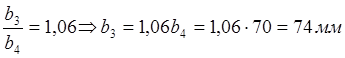

Определение ширины зуба венца шестерни и колеса:

Ширину шестерни принимают по соотношению b3/b4:

b3=75мм (ГОСТ 9563-60).

Определение

высоты зуба:![]()

![]()

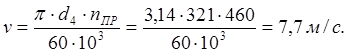

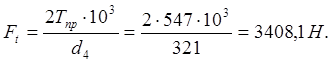

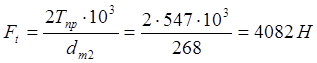

Окружное усилие

Радиальное усилие

![]()

Осевое усилие

![]()

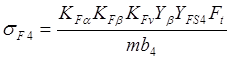

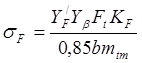

Расчетное напряжение изгиба в зубьях колеса 4:

Для косозубых

колес коэффициент ![]() принимают в зависимости

от степени точности. В данном случае для степени точности 9 (ГОСТ 1643-81)

принимают в зависимости

от степени точности. В данном случае для степени точности 9 (ГОСТ 1643-81) ![]() =1,0. Коэффициент

=1,0. Коэффициент ![]() =0,7. При твердости зубьев колеса

>350HB коэффициент

=0,7. При твердости зубьев колеса

>350HB коэффициент ![]() =1+1,5*0,199/4=1,07, S- индекс схемы (табл.2.3. []).

Значение коэффициента

=1+1,5*0,199/4=1,07, S- индекс схемы (табл.2.3. []).

Значение коэффициента ![]() для косозубых колес

при твердости >350HB – 1,2. Коэффициент

для косозубых колес

при твердости >350HB – 1,2. Коэффициент ![]() , учитывающий форму зуба и

концентрацию напряжений, в зависимости от приведенного числа зубьев принимают

по табл.2.5. [] – 3,61.

, учитывающий форму зуба и

концентрацию напряжений, в зависимости от приведенного числа зубьев принимают

по табл.2.5. [] – 3,61.

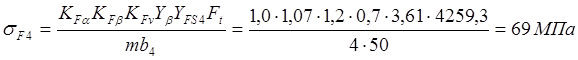

Расчетное напряжение изгиба в зубьях шестерни 3:

Расчетные напряжения могут отклоняться от допускаемых:

![]()

![]()

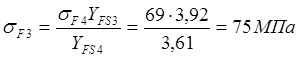

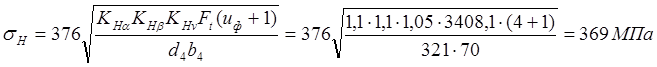

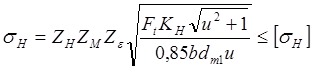

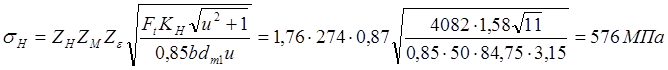

Расчетное контактное напряжение в зацеплении косозубых колес:

Значение

коэффициента ![]() распределения нагрузки между

зубьями для косозубых колес принимают равным 1,1. Коэффициент

распределения нагрузки между

зубьями для косозубых колес принимают равным 1,1. Коэффициент ![]() неравномерности распределения

нагрузки по длине контактных линий:

неравномерности распределения

нагрузки по длине контактных линий: ![]() . Коэффициент

. Коэффициент

![]() , учитывающий внутреннюю динамику

нагружения, для косозубых колес принимают – 1,05.

, учитывающий внутреннюю динамику

нагружения, для косозубых колес принимают – 1,05.

|

ТТ=2165 Нм |

ТПР=547 Нм |

ТБ=179 Нм |

|

nT=115 мин-1 |

nПР=460мин-1 |

nБ=1460 мин-1 |

|

uТ=4 |

aW=200 мм |

m=5 мм |

|

Z3=15 |

Z4=76 |

b=18048/18,2// |

|

d3=79 мм |

d4=321 мм |

da3=89 мм |

|

da4=331 мм |

df3=66,5мм |

df4=308,5 мм |

|

h=11,5 мм |

b3=75мм |

b4=70 мм |

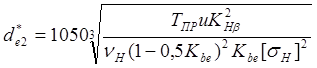

![]() ,

, ![]() .

.

de2=315 мм (ГОСТ 12289-73).

![]()

![]()

По ГОСТ 6636-69 b=50 мм.

Примем число зубьев шестерни z1=25. Тогда для колеса:

![]()

Внешний окружной модуль передачи:

, принимаем

me=4 мм.

, принимаем

me=4 мм.

Фактическое передаточное число:

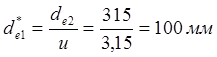

Делительный диаметр шестерни:

![]()

Конусное расстояние:

![]()

![]()

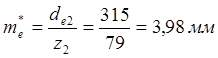

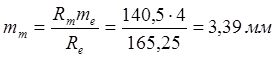

Средний модуль:

Средний делительный диаметр шестерни1:

![]()

Средний делительный диаметр колеса 2:

![]()

Смещение:

![]()

Для шестерни:

![]()

![]()

Для колеса:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Для шестерни:

![]()

![]()

Для колеса:

![]()

![]()

Окружная сила на среднем диаметре колеса:

Осевая сила на шестерне:

![]()

Радиальная сила на шестерне:

![]()

Осевая сила на колесе:

![]()

Радиальная сила на колесе:

![]()

,

,

![]() - коэффициент,

учитывающий форму сопряженных поверхностей зубьев.

- коэффициент,

учитывающий форму сопряженных поверхностей зубьев. ![]() -

коэффициент, учитывающий свойства материалов сопряженных зубчатых колес.

-

коэффициент, учитывающий свойства материалов сопряженных зубчатых колес.![]() - коэффициент, учитывающий

суммарную длину контактных линий.

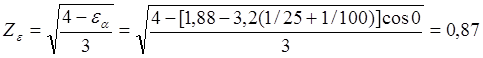

- коэффициент, учитывающий

суммарную длину контактных линий.

,

,

![]() - коэффициент торцевого

перекрытия.

- коэффициент торцевого

перекрытия.

![]()

где

![]() – коэффициент распределения

нагрузки между зубьями,

– коэффициент распределения

нагрузки между зубьями, ![]() =1;

=1; ![]() – коэффициент неравномерности

распределения нагрузки по длине контактных линий,

– коэффициент неравномерности

распределения нагрузки по длине контактных линий, ![]() =1,58;

=1,58;

![]() – коэффициент, учитывающий

внутреннюю динамику нагружения, для прямозубых колес

– коэффициент, учитывающий

внутреннюю динамику нагружения, для прямозубых колес ![]() =1.

=1.

![]()

где

![]() – коэффициент, учитывающий форму

зуба

– коэффициент, учитывающий форму

зуба ![]()

![]() и

и

![]() ;

; ![]() –

коэффициент, учитывающий влияние угла наклона зуба на изгибную прочность, для

прямозубых колес

–

коэффициент, учитывающий влияние угла наклона зуба на изгибную прочность, для

прямозубых колес ![]() .

.

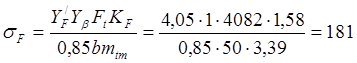

Подставляя полученные значения, получим:

![]()

|

uб=3,15 |

m=4мм |

mm=3,39 мм |

|

Z1=25 |

Z2=79 |

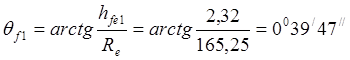

d1=17016/11,5// |

|

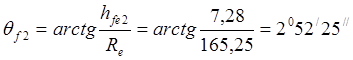

d2=72043/48,5// |

de1=100 мм |

de2=315 мм |

|

dae1=112,376 мм |

dae2=315,918мм |

dfe1=97,096 мм |

|

dfe2=311,086 мм |

h=8,8 мм |

b=50 мм |

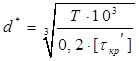

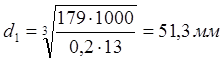

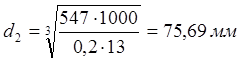

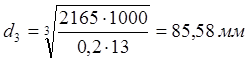

Предварительный расчет валов проводят по деформации кручения по заниженным условным допускаемым напряжениям на кручение [τкр'] = 12¸18 МПа. (Для валов выбран материал – сталь 5.) Расчетный диаметр находится по формуле:

мм, гдеТ

– крутящий момент вала, для ведущего Т=Тб, промежуточного - Т=Тпр,

выходного - Т=ТТ.

мм, гдеТ

– крутящий момент вала, для ведущего Т=Тб, промежуточного - Т=Тпр,

выходного - Т=ТТ.

тогда:

Согласовываем с ГОСТом 8995-75 и принимаем, что d1=50 vv является диаметром хвостовика ведущего вала. По ГОСТу подбираем длину хвостовика: lхв =82 мм. По ряду Ra40 округляем диаметр d2 и d3, полученные значения соответствуют диаметрам валов под зубчатым колесом 2 и колесом 4 соответственно: d2 = 75 мм, d3=85 мм.

Эскизная компоновка передачи выполнена в истинном масштабе и приведена в качестве примера в приложении 1.

Подбор подшипников.

Выходной вал:

В зависимости от вида передачи и расчетного диаметра выбираем тип подшипника – роликовый конический однорядный повышенной

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.