Министерство образования Российской Федерации

Санкт-Петербургский государственный горный институт

имени Г. В. Плеханова

(технический университет)

По дисциплине: «Дробление, измельчение и подготовка руд к обогащению»

(наименование учебной дисциплины согласно учебному плану)

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Тема: «Дробление, измельчение и подготовка руд к обогащению»

Выполнила: студентка гр. ОП-99 / /

Проверил: доц. / /

Оценка:

Дата:

Санкт-Петербург

2002

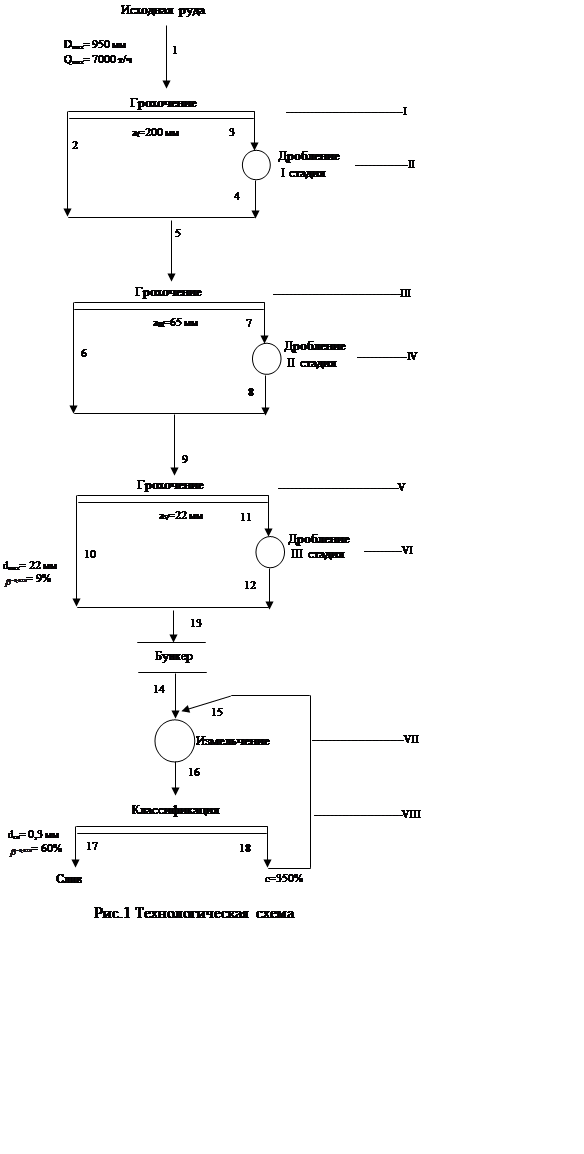

Процессы рудоподготовки имеют важное значение при обогащении минерального сырья. Поэтому совершенствование дробильно-сортировочного оборудования, применение эффективных и экономичных способов измельчения, упрощение схем и компоновочных решений цехов дробления и измельчения не теряют своей актуальности.

Данная курсовая работа содержит 25 страниц, 8 рисунков и 12 таблиц. Графическая часть представлена на двух листах формата А1.

The processes of an ore dressing have the relevant value at dressing mineral raw materials. Therefore perfecting of crushing - sorting machinery, applying of effective and cost-effective methods of grinding, simplification of the schemas and arrangement solutions of shops of crushing and the grindings do not lose the urgency.

The given course operation contains 25 of pages, 8 of figures and 12 of the tables. The plot part is introduced on two sheets of the format А1.

Введение. 4

1. Исходные данные. 5

2. Предварительный расчет схемы дробления. 7

3. Окончательный расчет схемы дробления. Выбор оборудования. 12

4. Расчет схемы отделения измельчения. Выбор оборудования. 21

Список литературы.. 25

Процесс обогащения полезных ископаемых (ПИ) можно разделить на два этапа:

разъединение минералов, т.е. высвобождение зерен ценного минерала от окружающих зерен других минералов и пустой породы; разделение минералов, т.е. выделение свободных зерен ценного минерала в концентрат.

Разъединение минералов достигается уменьшением крупности кусков, т.е. с помощью операций дробления и измельчения, которые в обогащении ПИ имеют важное технологическое и экономическое значение. Технологическое значение операций дробления и измельчения заключается в том, чтобы раскрыть минералы при максимально возможной крупности, при минимальном переизмельчении, т.е. осуществить принцип «не дробить ничего лишнего». Экономическое значение этих операций определяется тем, что на них затрачивается более 70 млрд.кВт/ч электроэнергии или до 5% ее общего производства в стране.

Тип руды: СА- средней твердости апатитовая;

Производительность цеха измельчения: Qзад=7000 т/сутки;

Диаметр максимального куска в руде: Dmax=950 мм;

Номер характеристики крупности:

- исходной руды: 1;

- дробленого продукта после 1стадии: 7/10;

- дробленого продукта после 2стадии: 11;

- дробленого продукта после 3стадии: 15;

Крупность питания мельниц: dmax=22 мм;

Крупность измельчения (слива классификатора): dсл=0,3 мм;

Содержание класса –74 мкм:

-

в питании мельниц: ![]() =9%;

=9%;

-

в сливе классификатора: ![]() =60%;

=60%;

Время работы цеха дробления 6 дней в неделю в 2 смены по 7 часов. Время работы цеха измельчения 7 дней в неделю (без выходных) по 24 часа.

|

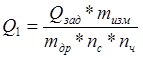

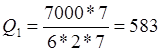

Определим расчетную производительность цеха дробления (удельную массу исходного материала) в тоннах в час:

т/ч, где

т/ч, где ![]() -

суточная производительность цеха измельчения по заданию;

-

суточная производительность цеха измельчения по заданию; ![]() и

и ![]() -

число дней работы цеха измельчения и дробления в неделю;

-

число дней работы цеха измельчения и дробления в неделю; ![]() и

и ![]() -

число рабочих смен цеха дробления в сутки и число часов работы цеха дробления в

смену соответственно.

-

число рабочих смен цеха дробления в сутки и число часов работы цеха дробления в

смену соответственно.

т/ч.

т/ч.

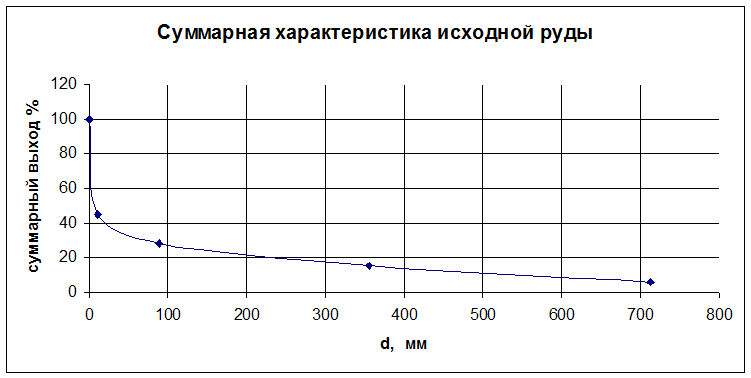

Построим суммарную по плюсу характеристику крупности исходной руды (номер характеристики 1). Данные для построения сведены в таблицу 1, график на рис.2.

Таблица 1

Ситовая характеристика исходного продукта

|

Размеры класса в долях Dmax=d1, мм |

Выход класса, % |

Суммарный выход по плюсу, % |

|

-950+713 |

6 |

6 |

|

-713+356 |

9 |

15 |

|

-356+89 |

13 |

28 |

|

-89+11 |

17 |

45 |

|

-11+0 |

55 |

100 |

Рис. 2

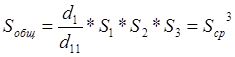

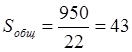

Общая степень дробления:

;

;

где ![]() ,

,![]() . Тогда получим:

. Тогда получим:

.

.

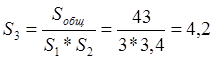

Средняя степень дробления:

![]() .

.

Принимаем ориентировочно: ![]() ,

,![]() ;

тогда:

;

тогда: .

.

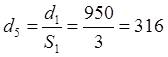

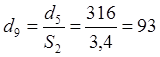

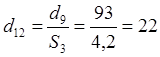

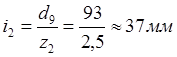

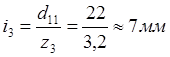

Определяем размеры максимальных кусков по стадиям дробления:

мм;

мм;

мм;

мм;

мм;

мм;

Определяем размер выходных щелей дробилок:

I стадия:

(для ЩДП);

(для ЩДП);

(для ККД);

(для ККД);

II стадия:

(для КСД);

(для КСД);

III стадия:

(КМД);

(КМД);

Назначаем размер приемных отверстий дробилок примерно на 10-20% больше размера максимального куска, поступающего в дробилку:

![]()

![]()

![]()

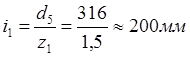

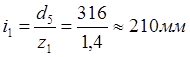

Размеры отверстий грохотов:

для открытого цикла в

пределах между размером куска, полученного в данной стадии дробления, и

размером выходной щели дробилок ![]() ;

; ![]() . Принимаем

. Принимаем ![]() ,

, ![]() .

Для замкнутого цикла

.

Для замкнутого цикла ![]() , т.е. размер отверстия

грохота принимаем равным крупности питания мельницы.

, т.е. размер отверстия

грохота принимаем равным крупности питания мельницы.

Назначаем эффективность операций грохочения в соответствии с предлагаемым типом грохота.

В

первой стадии обычно устанавливают неподвижные колосниковые грохоты,

эффективность которых ![]() . Во второй и третьей

стадиях принимают вибрационные грохоты, эффективность которых

. Во второй и третьей

стадиях принимают вибрационные грохоты, эффективность которых ![]() и

и ![]() .

.

Вычисляем массу продуктов для первой стадии дробления:

![]() т/ч;

т/ч;

![]() т/ч, где

т/ч, где

![]() - содержание класса

- содержание класса ![]() , определяется по характеристике

крупности исходной руды.

, определяется по характеристике

крупности исходной руды.

Определим массу продуктов, поступающих на 2-ю и 3-ю стадии дробления:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.