Утверждена

ЦЗ Силин

29.09.2000 г.

Методика установления причин изломов шеек осей и разрушения роликовых буксовых узлов

Назначение

Методика установления причин изломов шеек осей и разрушения буксовых узлов с роликовыми подшипниками предназначена для работников МПС, причастных к ремонту, обслуживанию и расследованию случаев отказов в эксплуатации буксовых узлов вагонов. Методика может быть использована при расследовании случаев изломов шеек осей и чрезмерного нагрева буксовых узлов для установления первопричины, приведшей к отказу узла.

I. Введение

В настоящее время в буксовых узлах вагонов роликовые подшипники размещаются по трем вариантам:

- установления два цилиндрических подшипника типа 232726ЛIМ и 42726Л М на горячей посадке с габаритными размерами 130х250х80мм;

- установлены сферический и цилиндрический подшипники типа 72727Л2 и 73727 на втулочной посадке с габаритными размерами 135х280х93 мм;

- установлены два сферических подшипника типа 73727 на втулочной посадке с габаритными размерами 135х280х93мм.

Основным типом буксового узла является вариант размещения в буксе двух цилиндрических роликовых подшипников на горячей посадке.

Опыт эксплуатации отечественного подвижного состава свидетельствует о том, что ежегодно на сети дорог имеют место случаи внезапных отказов буксовых узлов вагонов с роликовыми подшипниками, проявляющиеся в недопустимом их нагреве, изломах шеек осей, создании аварийной ситуации и, тем самым, оказывающие непосредственное влияние на безопасность движения поездов. Каждый из случаев отказов буксовых узлов в эксплуатации следует рассматривать как чрезвычайное происшествие, поэтому очень важное значение придается установлению причин разрушения букс и изломов шеек осей.

При проведение специальных исследований по определению времени, в течение которого разрушается буксовый узел с поврежденными подшипниками на горячей посадке (живучести буксового узла), было выявлено несколько характерных особенностей, которые заключаются в следующем. С некоторыми дефектами подшипников (ослабление натяга посадки внутреннего кольца, разрыв внутреннего кольца, износ центрирующей поверхности сепаратора и его излом, ступенчатый и полный откол борта внутреннего кольца) и дефектами торцевого крепления буксы (ослабление гайки, излом головок болтов М20 крепления торцевой шайбы) букса может работать без чрезмерного нагрева несколько сотен, а иногда и тысяч километров. Часто такие дефекты обнаруживаются лишь при проведении планового ремонта буксовых узлов.

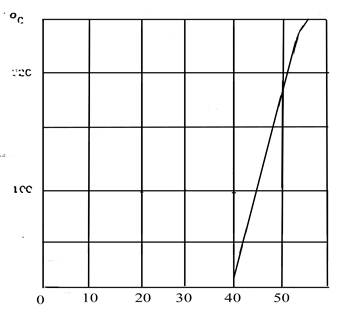

Установлено, что процесс окончательного разрушения подшипника стремительно ускоряется в том случае, если в буксе прекращается процесс качения и возникает сухое трение скольжения (например, роликов по дорожке качения внутреннего кольца, внутреннего кольца по шейке оси. Кривая на рис. I показывает, что темп нарастания температуры буксового узла может достигать 120оС в мин.

Как правило, в процессе разрушения буксового узла все его детали, включая подшипники, теряют свою первоначальную форму, подвергаются воздействию высоких температур, из-за чего меняется структура металла и его механические свойства. Это обстоятельство практически исключает возможность проведения, каких - либо металлографических и метрологических обследований. Зачастую при расследованиях на местах случаев изломов шеек осей или чрезмерного нагрева буксовых узлов не удается установить истинную причину отказа узла в эксплуатации. Нередко, в качестве первопричины указываются виды неисправностей или повреждений, являющиеся фактически следствием. Многолетний анализ случаев исследования разрушенных буксовых узлов (на основе достаточно представительного числа наблюдений) позволяет установить специфические особенности и характерные закономерности в состоянии поврежденных деталей, а следовательно, и причину разрушения.

Рис. 1. Изменение температуры буксы при разрушении подшипника во время движения поезда со скоростью 100 км/час.

Практика показала, что относительно легко причину разрушения можно установить в его начальной стадии, когда в буксе сохранена смазка и ее детали (включая подшипников) не успели прийти в полную непригодность. Такого рода отказы букс в эксплуатации выявляются с помощью напольных устройств по автоматическому обнаружению перегретых букс (ПОНАБ), а также осмотрщиками вагонов с помощью внешних признаков непосредственно под вагонами при его движении или на стоянке. К числу основных причин, вызывающих разрушение буксового узла с подшипниками на горячей посадке и приводящих к излому шейки оси следует отнести:

- ослабление торцевого крепления буксы на шейке оси;

- проворот внутреннего кольца на шейке оси (потеря посадочного натяга);

- усталостное разрушение сепаратора;

- обводнение смазки, потеря ее служебных свойств и разработка сепаратора;

- разрыв внутреннего кольца;

- заклинивание роликов между бортами наружного кольца.

Для подшипников на втулочной посадке основные причины разрушения заключаются в следующем:

- излом перемычек сепаратора сферического подшипника;

- обводнение смазки, потеря ее служебных свойств и разработка сепаратора;

- разрыв внутреннего кольца.

2. Причины возникновения неисправностей деталей буксовых узлов

Ослабление торцевого крепления буксы на шейке оси (или срыв резьбы деталей крепежного узла) встречается главным образом в буксах грузовых вагонов, где действуют повышенные боковые горизонтальные усилия и значительно реже - в буксах пассажирских вагонов. Причем, в большинстве случаев ослабления торцевого крепления в буксах пассажирских вагонов происходит у колесных пар, которые ранее эксплуатировалась под грузовыми вагонами. Эта неисправность является следствием суммарного влияния ряда факторов: некачественного изготовления резьбы и нарушения технологии заворачивания гайки на вагоностроительных заводах и ремонтных предприятиях МПС, а также повреждения резьбы в условиях несоблюдения инструктивных требований при расформировании колесных пар на сменных предприятиях.

Проворот внутреннего кольца на шейке оси (потеря посадочного натяга) является главным образом следствием неправильного подбора величины посадочного натяга. В свою очередь подбор посадочного натяга тесно связан с строгим соблюдением требований по ремонту и монтажу буксовых узлов. Как показали проверки: на ряде ремонтных предприятиях качество ремонта и монтажа роликовых подшипников выполняется на низком уровне. В зачастую не соблюдается температурный режим при замерах монтируемых деталей, замеры шеек и посадочных диаметров внутренних колец производятся несоответствующими инструментами, в результате чего величина натяга посадки внутреннего кольца оказывается либо недостаточной, либо чрезмерной. Кроме того, опыт эксплуатации отечественных вагонов, в первую очередь грузовых, свидетельствует о том, что проворот внутренних колец возможен и в случае ослабления гайки М110 торцевого крепления буксы. В этом случае первым начинает вращаться на шейки оси внутреннее кольцо переднего подшипника 232726Л1М. Ранее была выявлена еще одна причина потери посадочного натяга у некоторой части внутренних колец, изготовленных на заводах ПНР. Было установлено, что потеря необходимого посадочного натяга происходила из-за нарушения технологии изготовления колец, а именно из-за низкого содержания в стали остаточного аустенита, что с течением времени вызывает увеличение диаметра колец и ослабление натяга.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.