- проверить исправность и действие ручного тормоза.

1.9.7.2. При замене метало - керамических тормозных накладок необходимо:

1. Перекрыть разобщительный кран к воздухораспределителю усл. №292М.

2. Выпустить воздух из запасного резервуара объемом 170 л

дискового тормоза через выпускной клапан.

3. Не разъединяя клещевого механизма с цилиндром демонтировать фиксатор штока тормозного цилиндра вместе с пружиной.

4. Вращая при помощи спецключа винт авторегулятора тормозного цилиндра 670А по часовой стрелке (смотреть со стороны вилки) установить его в исходное положение и развести рычаги клещевого механизма.

5. Разогнуть стопорную планку и торцевым ключом отвернуть два болта.

6. Демонтировать стопорную планку, пластину и фиксатор.

7. Извлечь тормозные накладки.

8. Установить новые тормозные накладки.

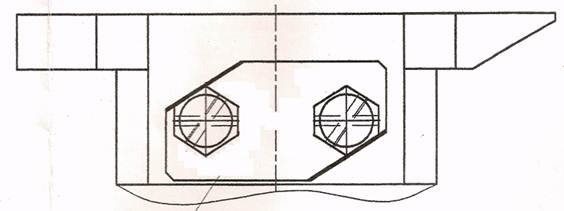

9. Произвести сборку узла крепления тормозной накладки в обратной последовательности, заменив стопорную планку на новую и закрепить в соответствии с рис.1.9.7.2. Установка старых стопорных планок и крепительных болтов с головками 17 мм запрещена.

10.Установить фиксатор и пружину фиксатора.

11.Произвести служебные торможения и замерить зазоры с двух сторон между накладками и тормозным диском.

Замер зазоров необходимо производить с помощью набора плоских щупов. При этом суммарный зазор между тормозными накладками и тормозным диском должен быть не более 6 мм. Допускается касание тормозной накладки к поверхности венца при условии отведения её вручную.

Рис. 1.9.7.2. Схема крепления стопорной планки.

После замены метало - керамических тормозных накладок необходимо сделать соответствующую отметку в “Журнале учета постановки тормозных накладок на пассажирские вагоны оборудованные дисковыми тормозами”(форма журнала указана в Приложении №2), который хранится у оператора ПТО по подготовки вагонов нового поколения.

1.9.7.7.1. Пломбы на стоп – краны на вагонах поезда «Невский экспресс» устанавливаются осмотрщиками вагонов производственного участка технического обслуживания вагонов «Нового поколения» пломбираторами с оттисками «8» с обеих сторон пломбы и последующей записью в журнале формы ВУ-8 в разделе «тормозное оборудование».

1.9.7.7.2. По прибытии вагонов на ПТО РЭД, осмотрщиками вагонов производится замена пломб стоп – кранов на пломбы ПТО с соответствующей записью в журнале формы ВУ-8 в разделе «тормозное оборудование».

1.9.7.7.3. При проведении осмотра вагона работниками ПТО пункта формирования проверяется оттиск на пломбах, установленных на стоп – кранах, который должен соответствовать оттиску пломбираторов ПТО пункта формирования.

1.9.7.7.4. При приемке состава постоянно действующей комиссией выборочно проверятся оттиск на пломбах установленных на стоп – кранах. На всех вагонах он должен соответствовать оттиску пломбиратора ПТО.

1.9.8. Рама вагона

1.9.8.1. Не допускаются:

- трещины в балках рамы;

- ослабление заклепочного или болтового крепления пятника, опорных скользунов, передних и задних упорных угольников к раме вагона.

1.9.9. Кузов вагона

1.9.9.1 На кузове вагона должны быть нанесены знаки и надписи,

предусмотренные ПТЭ:

- технический знак Российских железных дорог;

- инициалы железной дороги;

- табличку завода-изготовителя с указанием даты и места постройки;

- дату и место производства установленных видов ремонта;

- вес тары;

- конструкционная скорость;

- наименование предприятия приписки;

- таблички и надписи об освидетельствовании резервуаров;

- число мест пассажиров;

- на торцевых стенах знак сертификации;

- после проведения планового ремонта на обеих сторонах нижней панели боковых стен котлового конца вагона на расстоянии одного метра от знака “домкрат” в сторону середины вагона должен стоять трафарет по образцу “ 200 км/ч 315 Ш-00”.

1.9.9.2 Запрещается постановка в пассажирские поезда вагоны, имеющие

следующие неисправности :

- перекос кузова более 50 мм;

- с ослаблением крепления подвагонных ящиков и оборудования;

- трещины в концевых балках в местах крепления буферных комплектов;

- трещины в стаканах буферов;

- трещины в стержнях буферов;

- наличие накладок на рабочих поверхностях тарелей;

- ослабление или нетиповое крепление буферных комплектов;

- нарушение крепления переходной площадки;

- обрыв, нарушение крепления резинового суфле;

- изгиб буферного угольника;

1.1.9.3. При обнаружении повреждения лакокрасочных покрытий кузова и подвагонного оборудования (тележки, колесные пары, аккумуляторные ящики, фекальные баки и т.д.) маляр цеха №7 производит восстановление лакокрасочных покрытий в местах повреждений.

1.1.9.4 При повреждении покрытия до металла:

1.1.9.4.1 Прошлифовать дефекты лакокрасочного покрытия, возникшие в результате механических повреждений.

1.1.9.4.2 Промыть прошлифованную поверхность уайт-спиритом с последующей протиркой насухо хлопчатобумажной тканью.

1.1.9.4.3 Загрунтовать прошлифованную поверхность грунтовкой ВЛ-02 или ВЛ-032.

1.1.9.4.4 После высыхания грунтовки зашпатлевать полиэфирной шпатлевкой «Металлопластик» или «Polisoft».

1.1.9.4.5 После высыхания шпатлевки прошлифовать обрабатываемую поверхность, протереть хлопчатобумажной тканью и загрунтовать зашпатлеванные участки грунтовкой «Темапрайм ЕЕ».

1.1.9.4.6 Окрасить загрунтованные места краской Тиккурила «Темалак Ф-20» или «Акрем-Уритал» согласно цветовому решению. Темалак Ф-20: серый – RAL 7004, синий - RAL 5000, красный - RAL 3013. Акрем-Уритал: серый – RAL 7004, синий - RAL 5000, красный - RAL 3013. Фирменная надпись: 1 слой – RAL 7040, 2 слой – RAL 5010. Логотип: серая – RAL 7040, белая – RAL 9016, красная – RAL 3002, синяя – RAL 5010.

1.1.9.5 При восстановлении или нанесении знаков и надписей на кузове и оборудовании вагонов руководствоваться требованиями альбома «Знаки и надписи на вагонах пассажирского парка железных дорог России» №0082-05 ПКБ-ЦЛ.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.