7.2.5

В

основном меню нажать кнопку «Старт системы», после того как значок ►

окрасится

в зелёный цвет. Открыть диалоговое окно «Основные окна» (рисунок 7.2).

7.2.6 Для создания испытательных вертикальной и горизонтальной нагрузок:

• на пульте управления стендом нажать черную кнопку «Пуск» гидростанции;

• один за другим

установить тумблеры «Пресс» и «Распорные домкраты» на пульте

управления

стендом в положение «ДАВИТЬ»;

• по

достижении максимального значения испытательных нагрузок (130-135 атм для

вертикального нагружения и 160-165 атм для

горизонтального нагружения) переклю-

31

чить тумблеры «Пресс» и «Распорные домкраты» в положение «СТОП» и в окошках «Давление, атм / время,с» переместить курсоры от точки максимального давления вправо по оси времени на 1,0... 1,5 минуты (60... 90 секунд);

•

после

выдержки максимального значения испытательного давления тумблеры

«Пресс» и «Распорные

домкраты» установить в положение «УБРАТЬ» и сохранять

это положение тумблеров до полного возврата

штока и распорных домкратов в ис

ходное положение, после этого вернуть

тумблеры в положение «СТОП»;

•

остановить

акустико-эмиссионную систему кнопкой «Стоп» ■ основного меню после

того, как шток и домкраты отойдут от испытуемой детали,

•

после полного возврата

штока в исходное состояние на пульте управления стендом

нажать красную кнопку «Стоп» выключения

гидростанции.

7.2.7

Открыть

окно «Локация» и на объемном изображении детали оценить результат

контроля.

7.2.8

В

основном меню нажать кнопку «Файл», в подменю нажать кнопку «Печать про

токола».

На экране компьютера наблюдать протокол испытаний, вид которого приведен на

рис.

7.3. При необходимости

распечатать протокол на бумажном носителе - подключить принтер и

нажать кнопку «Печать» в окне «Печать

протокола».

7.2.9

Аккуратно

снять преобразователи ПАЭ и модули с поверхности боковой рамы, та

келажникам

снять деталь с нагружающего стенда.

7.3 Оценку результатов

контроля каждой контролируемой детали в реальном масштабе

времени

проводят при помощи выхода через основное меню в подменю «Локация» (объемная и

линейная),

при этом на экран монитора выводится изображение контролируемой детали, где

красным цветом выделяется

зона с зарегистрированным источником сигналов АЭ (дефектная

зона) (пример результатов контроля приведен

на рисунке 7.4).

7.4 После окончания

испытаний в основном окне программы войти в меню "Управле

ние"

и в подменю нажать кнопку "Стоп". Затем выйти из программы "A-Line" и завершить

ра

боту

стандартным выходом из компьютера путем нажатия на экране компьютера на

кнопки

«Пуск»,

а далее «Завершение работы», «Выключить компьютер».

7.5 Отсоединить кабели от компьютера и модулей АЭ, разместить кабели на катушках, снять и протереть преобразователи.

33

8 ОЦЕНКА И ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ АЭ КОНТРОЛЯ

8.1 Выходной информацией

при АЭ контроле боковых рам и надрессорных балок явля

ется

индикация на мониторе компьютера места обнаруженного дефекта на объемном

изображе

нии детали в виде прямоугольника красного цвета, как показано на рисунке 7.4.

8.2 В результате

использования специально разработанного программного обеспечения

комплекса

вывод о наличии дефекта в детали автоматически без участия

операторадефектоскописта регистрируется в окне «Объемная локация» и в протоколе

результатов кон

троля, вид

которого приведен на рисунке 7.3.

Для вывода протокола контроля на печать необходимо в основном меню нажать кнопку «Печать протокола».

8.3 При отсутствии

индикаций, соответствующих обнаруженному дефекту в детали, де

таль признается годной к дальнейшей эксплуатации по результатам АЭ контроля.

8.4 При продлении срока

службы литых деталей тележки, оказавшихся «годными» по

результатам

двух методов неразрушающего контроля (первый - штатный метод, а второй - акустико-эмиссионный),

на поверхность детали ударным способом наносится клеймо Клейма

должны быть ясными и четкими,

высота цифр и букв клейма от 6 до 10 мм, глубина не менее

0,25 мм.

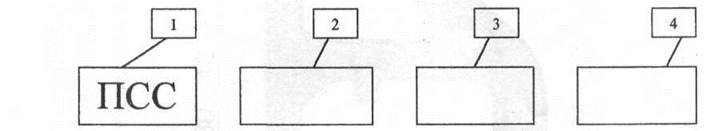

1 - три заглавные буквы ПСС (продление срока службы); 2 - условный № или код вагоноремонтного предприятия; 3 - месяц испытания (римские цифры); 4 - две последние цифры года испытания Рис.8.1 Образец клейма, которое наносится на годную деталь при продлении срока службы.

|

|

|

|

|

Рис.8.2 Места постановки клейм на боковой раме и надрессорной балке при продлении срока службы деталей |

8.5 Результаты АЭ контроля каждой детали сохраняются в памяти компьютера на жестком диске и при необходимости могут быть выведены на печать или могут быть переданы по электронной почте на предприятие-изготовитель акустико-эмиссионного комплекса для анализа.

ПРИЛОЖЕНИЕ А

(обязательное)

ЗОНЫ КОНТРОЛЯ И КРИТЕРИИ БРАКОВКИ БОКОВОЙ РАМЫ И НАДРЕССОРНОЙ БАЛКИ ТЕЛЕЖЕК 18-100(ЦНИИ-ХЗ)

АЛ Зоны контроля боковой рамы приведены на рисунке АЛ

|

|

|

24 |

|

13 |

Рис. А.1 Зоныконтроля боковойрамытележки 18-100( ЦНИИ-ХЗ)

35

А.2 Критерии браковки боковой рамы тележки 18-100 приведены в таблице АЛ:

Таблица А. 1.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.